Бычков

Технология процесса высокотемпературной конверсии углеводородов

Рисунрк№5

Рис. 5. Технологическая схема высокотемпературной конверсии мазута 1. Блок рекуперации тепла, 2. Конвертор, 3. Скруббер-сажеуловитель, 4. Отстойник, 5. Теплообменник, 6. Конвертор оксида углерода, 7. Блок очистки от диоксида углерода, 8. Холодильник. Мазут под давлением 2 – 4 МПа подогревается до 500 – 800°С в блоке 1 рекуперации тепла горячих газов конверсии. Этот блок состоит из теплообменников и котла-утилизатора. Подогретый мазут вводят через форсунки в смеситель конвертора 2, куда подают смесь кислорода с водяным паром. В рубашке конвертора, необходимой для охлаждения его корпуса, генерируется пар того же давления, при котором проводится конверсия. Горячие газы конверсии поступают в блок 1 рекуперации тепла. Затем из газов выделяют сажу, для чего большей частью промывают их циркулирующей водой в скруббере 3. Вода с сажей стекает в отстойник 4, куда добавляют легкую нефтяную фракцию, способную к коагуляции и извлечению сажи из водного слоя. Углеводородную суспензию сажи используют по-разному: отфильтровывают и сжигают, возвращая нефтяную фракцию на извлечение сажи, а в других случаях направляют в виде суспензии в мазуте на конверсию. Загрязненную воду из отстойника 4 возвращают на улавливание сажи в скруббер 3. После отделения сажи газ направляют на очистку от и . Нередко требуется изменить соотношение :CO в газе в пользу водорода. Для этого служит блок конверсии оксида углерода: газ подогревают в теплообменнике 5 до 400°С, добавляют соответствующее количество пара высокого давления высокого давления и направляют смесь в конвертор, где на сплошном слое катализатора (оксиды железа, хрома и магния) происходит частичная конверсия оксида углерода (СО + ↔ ). Полученный синтез-газ с требуемым соотношением :СО отдает тепло поступающему на конверсию газу в теплообменнике 5, очищается от в блоке 7 и направляется потребителю. На получение 1000 м³ смеси СО + : расходуется 250 кг мазута (или 380 м³ природного газа), 250 – 270 м³ кислорода и 60 кг водяного пара. При этом в котле-утилизаторе вырабатывается 850 – 900 кг пара высокого давления. Газификация угля была первым способом получения синтез-га¬за, вытесненным затем методом его производства из углеводородов. В перспективе, в связи с растущим дефицитом и удорожанием нефти и природного газа, этот процесс вновь должен занять важ¬ное место, являясь наиболее целесообразным путем переработки угля в химические продукты. Получение синтез-газа из угля основано на взаимодействии с ним водяного пара по обратимой эндотермической реакции: С + Н2О ↔ СО + Н2 ,

Ее равновесие смещается вправо при 1000 – 1100°С, когда доста¬ точно высокой является и скорость реакции. При подаче только пара уголь постепенно охлаждается, поэтому раньше процесс про¬водили с чередованием стадий парового дутья и разогрева угля путем его частичного сжигания при воздушном дутье. Позже стали применять непрерывный способ с паро-кислородным дутьем, когда в газогенераторе одновременно протекает экзотермическая реакция сгорания угля, обеспечивающая нужный тепловой баланс процесса. Кроме того, происходит конверсия оксида углерода во¬дяным паром, причем состав газа близок к равновесному: СО + Н2О- ↔ СО2 + Н2 Первоначально газификацию угля проводили при давлении, близком к атмосферному, что не обеспечивало высокой производительности установок. Позже по тем же причинам, как и при конверсии углеводородов, перешли к газификации при 2 - 3 МПа. В разрабатываемых сейчас газогенераторах наи¬более обещающими являются две конструкции.

Рис.№6

Рис. 6. Газогенератор для парокислородной конверсии угля со сплошным слоем кускового угля В первой из них (рис. 6) работают со сплошным слоем мелкокускового угля, перемещающегося сверху вниз по мере выгорания его нижних слоев. При этом уголь и газ движутся противотоком, обеспечивая наилучшее распределение разных стадий процесса по высоте ге¬нератора и рациональное использование тепла. Газ в нижней части вначале подогревает¬ся раскаленными остатка¬ми газификации, выше, ввиду более быстрой ре¬акции с кислородом, рас¬полагается зона горения и еще выше - зоны га¬зификации, коксования и подсушки угля Файл:79.jpg

Рис.№7

Рис. 7. Газогенератор секционированный для парокислородной конверсии угля с псевдоожиженным слоем угля. Во второй системе (рис. 7) применяют мелкоизмельченный уголь, находящийся в токе газов в псевдоожиженном состоянии. Для создания противотока газа и угля газогенератор разделен на несколько секций, в которых происходят соответствующие стадии. Все генераторы футерованы огнеупорным кирпичом и имеют водяную рубашку. Синтез-газ выходит из генераторов при 700 – 800°С, проходит системы утилизации тепла, очистки от смол, сернистых соедине¬ний и ; после этого его направляют потребителю. Недостатками газификации угля по сравнению с конверсией углеводородов являются большие капиталовложения на стадиях измельчения и транспортирования угля и более сложная система очистки газа. В настоящее время разрабатываются агрегаты боль¬шой мощности с комплексной энерготехнологической системой пе¬реработки продуктов и утилизации тепла. Сегодня синтез-газ используется в химической промышленности для получения различного сырья. Кроме этого, он также используется в качестве экологически чистого источника тепла и энергии. Сжигая синтез-газ можно получить достаточно большое количество тепла, которое можно использовать в самых различных целях. Кроме этого, синтез газ используется в качестве исходного сырья для метилового спирта и синтетического жидкого топлива, которое по своим характеристикам ни в чем не уступает традиционному. Основными сферами применения синтез-газа является получение оксида углерода и водорода, синтез метанола, оксосинтез, синтез Фишера-Тропша. Процесс Фишера — Тропша — химическая реакция, происходящая в присутствии катализатора, в которой монооксид углерода (CO) и водород преобразуются в различные жидкие углеводороды. Обычно используются катализаторы, содержащие железо и кобальт. Принципиальное значение этого процесса — производство синтетических углеводородов для использования в качестве синтетического смазочного масла или синтетического топлива, например, из угля. Процесс получения. Первая стадия процесса Фишера-Тропша состояла в получении синтез-газа из твердых углеводородов (обычно каменного угля):

Для этого сквозь слой раскаленного каменного угля продували перегретый водяной пар. Продуктом являлся так называемый «водяной газ» — смесь угарного газа (монооксид углерода) и свободного водорода. Далее процесс Фишера — Тропша описывается следующим химическим уравнением:

Смесь монооксида углерода (угарный газ) и водорода называется синтез-газ, встречается термин «водяной газ». Получаемые углеводороды очищают для получения целевого продукта — синтетического бензина. Получение более тяжелых топлив методом Фишера-Тропша очень накладно из-за быстрого отравления катализатора.

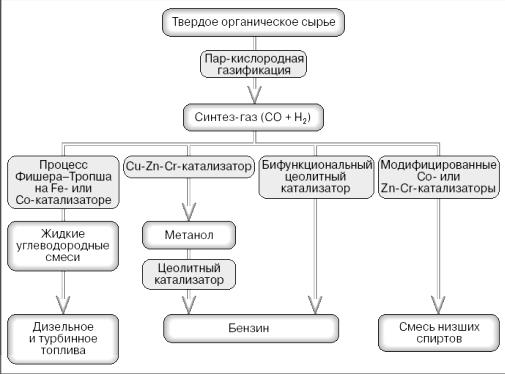

Углекислый газ и монооксид углерода образуются при частичном окислении угля и древесного топлива. Польза от этого процесса преимущественно в его роли в производстве жидких углеводородов или водорода из твёрдого сырья, такого как уголь или твёрдые углеродсодержащие отходы различных видов. Неокислительный пиролиз твёрдого сырья производит синтез-газ, который может быть напрямую использован в качестве топлива, без преобразования по процессу Фишера-Тропша. Если требуется жидкое, похожее на нефтяное топливо, смазка или парафин, может быть применён процесс Фишера-Тропша. Наконец, если требуется увеличить производство водорода, водяной пар сдвигает равновесие реакции, в результате чего образуются только углекислый газ и водород. Таким образом появилась возможность получать жидкое топливо из газового. Альтернативные технологии получения качественных моторных топлив включают стадии газификации твердого сырья в смесь CO и H2 и последующего синтеза углеводородных смесей, используемых в качестве бензина, дизельного топлива или компонентов моторных топлив по схеме (рис. 8).

Рис. 8. Схема получения продуктов из твердого органического сырья через синтез-газ.

Технология процесса высокотемпературной конверсии углеводородов

Технологическая схема высокотемпературной конверсии мазута представлена на рис. 5.

Рис. 5. Технологическая схема высокотемпературной конверсии мазута 1. Блок рекуперации тепла, 2. Конвертор, 3. Скруббер-сажеуловитель, 4. Отстойник, 5. Теплообменник, 6. Конвертор оксида углерода, 7. Блок очистки от диоксида углерода, 8. Холодильник

Мазут под давлением 2 – 4 МПа подогревается до 500 – 800°С в блоке 1 рекуперации тепла горячих газов конверсии. Этот блок состоит из теплообменников и котла-утилизатора. Подогретый мазут вводят через форсунки в смеситель конвертора 2, куда подают смесь кислорода с водяным паром. В рубашке конвертора, необходимой для охлаждения его корпуса, генерируется пар того же давления, при котором проводится конверсия. Горячие газы конверсии поступают в блок 1 рекуперации тепла. Затем из газов выделяют сажу, для чего большей частью промывают их циркулирующей водой в скруббере 3. Вода с сажей стекает в отстойник 4, куда добавляют легкую нефтяную фракцию, способную к коагуляции и извлечению сажи из водного слоя. Углеводородную суспензию сажи используют по-разному: отфильтровывают и сжигают, возвращая нефтяную фракцию на извлечение сажи, а в других случаях направляют в виде суспензии в мазуте на конверсию. Загрязненную воду из отстойника 4 возвращают на улавливание сажи в скруббер 3. После отделения сажи газ направляют на очистку от и . Нередко требуется изменить соотношение :CO в газе в пользу водорода. Для этого служит блок конверсии оксида углерода: газ подогревают в теплообменнике 5 до 400°С, добавляют соответствующее количество пара высокого давления высокого давления и направляют смесь в конвертор, где на сплошном слое катализатора (оксиды железа, хрома и магния) происходит частичная конверсия оксида углерода (СО + ↔ ). Полученный синтез-газ с требуемым соотношением :СО отдает тепло поступающему на конверсию газу в теплообменнике 5, очищается от в блоке 7 и направляется потребителю.

На получение 1000 м³ смеси СО + : расходуется 250 кг мазута (или 380 м³ природного газа), 250 – 270 м³ кислорода и 60 кг водяного пара. При этом в котле-утилизаторе вырабатывается 850 – 900 кг пара высокого давления.

2.2.2 Газификация угля

Газификация угля была первым способом получения синтез-га¬за, вытесненным затем методом его производства из углеводородов. В перспективе, в связи с растущим дефицитом и удорожанием нефти и природного газа, этот процесс вновь должен занять важ¬ное место, являясь наиболее целесообразным путем переработки угля в химические продукты. Получение синтез-газа из угля основано на взаимодействии с ним водяного пара по обратимой эндотермической реакции:

С + Н2О ↔ СО + Н2 ,

Ее равновесие смещается вправо при 1000 – 1100°С, когда доста¬ точно высокой является и скорость реакции. При подаче только пара уголь постепенно охлаждается, поэтому раньше процесс про¬водили с чередованием стадий парового дутья и разогрева угля путем его частичного сжигания при воздушном дутье. Позже стали применять непрерывный способ с паро-кислородным дутьем, когда в газогенераторе одновременно протекает экзотермическая реакция сгорания угля, обеспечивающая нужный тепловой баланс процесса. Кроме того, происходит конверсия оксида углерода во¬дяным паром, причем состав газа близок к равновесному:

СО + Н2О- ↔ СО2 + Н2

Первоначально газификацию угля проводили при давлении, близком к атмосферному, что не обеспечивало высокой произво¬дительности установок. Позже по тем же причинам, как и при конверсии углеводородов, перешли к газификации при 2 - 3 МПа. В разрабатываемых сейчас газогенераторах наи¬более обещающими являются две конструкции.

Рис. 6. Газогенератор для парокислородной конверсии угля со сплошным слоем кускового угля В первой из них (рис. 6) работают со сплошным слоем мелкокускового угля, перемещающегося сверху вниз по мере выгорания его нижних слоев. При этом уголь и газ движутся противотоком, обеспечивая наилучшее распределение разных стадий процесса по высоте ге¬нератора и рациональное использование тепла. Газ в нижней части вначале подогревает¬ся раскаленными остатка¬ми газификации, выше, ввиду более быстрой ре¬акции с кислородом, рас¬полагается зона горения и еще выше - зоны га¬зификации, коксования и подсушки угля.

Рис. 7. Газогенератор секционированный для парокислородной конверсии угля с псевдоожиженным слоем угля

Во второй системе (рис. 7) применяют мелкоизмельченный уголь, находящийся в токе газов в псевдоожиженном состоянии. Для создания противотока газа и угля газогенератор разделен на несколько секций, в которых происходят соответствующие стадии. Все генераторы футерованы огнеупорным кирпичом и имеют водяную рубашку. Синтез-газ выходит из генераторов при 700 – 800°С, проходит системы утилизации тепла, очистки от смол, сернистых соедине¬ний и ; после этого его направляют потребителю. Недостатками газификации угля по сравнению с конверсией углеводородов являются большие капиталовложения на стадиях измельчения и транспортирования угля и более сложная система очистки газа. В настоящее время разрабатываются агрегаты боль¬шой мощности с комплексной энерготехнологической системой пе¬реработки продуктов и утилизации тепла.

3. Использование синтез-газа в органическом синтезе

Сегодня синтез-газ используется в химической промышленности для получения различного сырья. Кроме этого, он также используется в качестве экологически чистого источника тепла и энергии. Сжигая синтез-газ можно получить достаточно большое количество тепла, которое можно использовать в самых различных целях. Кроме этого, синтез газ используется в качестве исходного сырья для метилового спирта и синтетического жидкого топлива, которое по своим характеристикам ни в чем не уступает традиционному. Основными сферами применения синтез-газа является получение оксида углерода и водорода, синтез метанола, оксосинтез, синтез Фишера-Тропша. Процесс Фишера — Тропша — химическая реакция, происходящая в присутствии катализатора, в которой монооксид углерода (CO) и водород преобразуются в различные жидкие углеводороды. Обычно используются катализаторы, содержащие железо и кобальт. Принципиальное значение этого процесса — производство синтетических углеводородов для использования в качестве синтетического смазочного масла или синтетического топлива, например, из угля. Процесс получения. Первая стадия процесса Фишера-Тропша состояла в получении синтез-газа из твердых углеводородов (обычно каменного угля):

Для этого сквозь слой раскаленного каменного угля продували перегретый водяной пар. Продуктом являлся так называемый «водяной газ» — смесь угарного газа (монооксид углерода) и свободного водорода. Далее процесс Фишера — Тропша описывается следующим химическим уравнением:

Смесь монооксида углерода (угарный газ) и водорода называется синтез-газ, встречается термин «водяной газ». Получаемые углеводороды очищают для получения целевого продукта — синтетического бензина. Получение более тяжелых топлив методом Фишера-Тропша очень накладно из-за быстрого отравления катализатора.

Углекислый газ и монооксид углерода образуются при частичном окислении угля и древесного топлива. Польза от этого процесса преимущественно в его роли в производстве жидких углеводородов или водорода из твёрдого сырья, такого как уголь или твёрдые углеродсодержащие отходы различных видов. Неокислительный пиролиз твёрдого сырья производит синтез-газ, который может быть напрямую использован в качестве топлива, без преобразования по процессу Фишера-Тропша. Если требуется жидкое, похожее на нефтяное топливо, смазка или парафин, может быть применён процесс Фишера-Тропша. Наконец, если требуется увеличить производство водорода, водяной пар сдвигает равновесие реакции, в результате чего образуются только углекислый газ и водород. Таким образом появилась возможность получать жидкое топливо из газового.

Альтернативные технологии получения качественных моторных топлив включают стадии газификации твердого сырья в смесь CO и H2 и последующего синтеза углеводородных смесей, используемых в качестве бензина, дизельного топлива или компонентов моторных топлив по схеме (рис. 8).

Рис. 8. Схема получения продуктов из твердого органического сырья через синтез-газ.

Жидкие продукты процесса Фишера-Тропша, образующиеся из синтез-газа на промотированных железных или кобальтовых катализаторах, содержат преимущественно неразветвленные парафиновые углеводороды. Фракции этих жидких продуктов могут использоваться в качестве дизельных и турбинных топлив с минимальной переработкой.

Осуществление процесса Фишера – Тропша в жидкой фазе с использованием суспензии катализатора дает возможность перерабатывать синтез-газ с высоким содержанием CO в качественные жидкие топлива. Применение синтез-газа с высоким отношением CO позволяет исключить стадию конверсии CO водяным паром, которая обычно используется для получения дополнительного количества , и повысить термическую эффективность процесса. В таблице 1 представлены данные о продуктах, получаемых на основе синтез-газа. Процесс Продукт Состав исходного газа Расход 1 т конечного продукта Затраты тв. топлива на 1 т конечного продукта 1.Синтез аммиака аммиак 75% (об) , 25% (об) 2050 м3 + 685 м3 1,40 2.Синтез метанола метанол 67% (об) , 33% (об) CO 1650 м3 + 825 м3 CO 1,50 3.Оксосинтез альдегиды, спирты 50% (об) , 50%(об) CO 600 м3 + 600 м3 CO 0,88 4. Синтез у/в по Фишеру-Тропшу Жидкие углеводороды 33% (об) , 67% (об) или 67% (об) , 33% (об) CO 2000 м3 + 4000 м3 CO или 4000 м3 + 2000 м3 CO 3,85 5. Прямое восстановление железа железная губка (92%Fe) 33% (об) , 67% (об) 225 м3 + 400 м3 CO 0,45 6.Гидрокрекинг вакуумного дистиллята нефти бензин 100% (об) 500 м3 0,02 7. Гидрирование каменного угля Жидкие углеводороды 100% (об) 2070 м3 H2 0,27 8. Гидрирование бурого угля Жидкие углеводороды 100% (об) 1620 м3 0,16

Заключение

Сегодня производство синтез-газа постоянно совершенствуется, поскольку востребованность данного сырья неизменно растет с каждым годом. В настоящее время учеными разрабатываются проекты подземной газификации угля, то есть планируется, что получение синтез-газа будет происходить непосредственно в пласте угля глубоко под землей. Интересен тот факт, что подобную идею уже высказывал известнейший русский ученый Д.И. Менделеев, причем более 150 лет назад. Также благодаря современным разработкам сегодня синтез-газ научились получать газификацией не только угля и нефти, но и более нетрадиционных источников углерода, вплоть до бытовых и сельскохозяйственных отходов. Таким образом, сегодня мусороперерабатывающие заводы способны добывать такое ценное сырье как синтез газ в процессе утилизации отходов.

Технология процесса высокотемпературной конверсии углеводородов

Технологическая схема высокотемпературной конверсии мазута представлена на рис. 5.

Рис. 5. Технологическая схема высокотемпературной конверсии мазута 1. Блок рекуперации тепла, 2. Конвертор, 3. Скруббер-сажеуловитель, 4. Отстойник, 5. Теплообменник, 6. Конвертор оксида углерода, 7. Блок очистки от диоксида углерода, 8. Холодильник

Мазут под давлением 2 – 4 МПа подогревается до 500 – 800°С в блоке 1 рекуперации тепла горячих газов конверсии. Этот блок состоит из теплообменников и котла-утилизатора. Подогретый мазут вводят через форсунки в смеситель конвертора 2, куда подают смесь кислорода с водяным паром. В рубашке конвертора, необходимой для охлаждения его корпуса, генерируется пар того же давления, при котором проводится конверсия. Горячие газы конверсии поступают в блок 1 рекуперации тепла. Затем из газов выделяют сажу, для чего большей частью промывают их циркулирующей водой в скруббере 3. Вода с сажей стекает в отстойник 4, куда добавляют легкую нефтяную фракцию, способную к коагуляции и извлечению сажи из водного слоя. Углеводородную суспензию сажи используют по-разному: отфильтровывают и сжигают, возвращая нефтяную фракцию на извлечение сажи, а в других случаях направляют в виде суспензии в мазуте на конверсию. Загрязненную воду из отстойника 4 возвращают на улавливание сажи в скруббер 3. После отделения сажи газ направляют на очистку от и . Нередко требуется изменить соотношение :CO в газе в пользу водорода. Для этого служит блок конверсии оксида углерода: газ подогревают в теплообменнике 5 до 400°С, добавляют соответствующее количество пара высокого давления высокого давления и направляют смесь в конвертор, где на сплошном слое катализатора (оксиды железа, хрома и магния) происходит частичная конверсия оксида углерода (СО + ↔ ). Полученный синтез-газ с требуемым соотношением :СО отдает тепло поступающему на конверсию газу в теплообменнике 5, очищается от в блоке 7 и направляется потребителю.

На получение 1000 м³ смеси СО + : расходуется 250 кг мазута (или 380 м³ природного газа), 250 – 270 м³ кислорода и 60 кг водяного пара. При этом в котле-утилизаторе вырабатывается 850 – 900 кг пара высокого давления.

2.2.2 Газификация угля

Газификация угля была первым способом получения синтез-га¬за, вытесненным затем методом его производства из углеводородов. В перспективе, в связи с растущим дефицитом и удорожанием нефти и природного газа, этот процесс вновь должен занять важ¬ное место, являясь наиболее целесообразным путем переработки угля в химические продукты. Получение синтез-газа из угля основано на взаимодействии с ним водяного пара по обратимой эндотермической реакции:

С + Н2О ↔ СО + Н2 ,

Ее равновесие смещается вправо при 1000 – 1100°С, когда доста¬ точно высокой является и скорость реакции. При подаче только пара уголь постепенно охлаждается, поэтому раньше процесс про¬водили с чередованием стадий парового дутья и разогрева угля путем его частичного сжигания при воздушном дутье. Позже стали применять непрерывный способ с паро-кислородным дутьем, когда в газогенераторе одновременно протекает экзотермическая реакция сгорания угля, обеспечивающая нужный тепловой баланс процесса. Кроме того, происходит конверсия оксида углерода во¬дяным паром, причем состав газа близок к равновесному:

СО + Н2О- ↔ СО2 + Н2

Первоначально газификацию угля проводили при давлении, близком к атмосферному, что не обеспечивало высокой произво¬дительности установок. Позже по тем же причинам, как и при конверсии углеводородов, перешли к газификации при 2 - 3 МПа. В разрабатываемых сейчас газогенераторах наи¬более обещающими являются две конструкции.

Рис. 6. Газогенератор для парокислородной конверсии угля со сплошным слоем кускового угля В первой из них (рис. 6) работают со сплошным слоем мелкокускового угля, перемещающегося сверху вниз по мере выгорания его нижних слоев. При этом уголь и газ движутся противотоком, обеспечивая наилучшее распределение разных стадий процесса по высоте ге¬нератора и рациональное использование тепла. Газ в нижней части вначале подогревает¬ся раскаленными остатка¬ми газификации, выше, ввиду более быстрой ре¬акции с кислородом, рас¬полагается зона горения и еще выше - зоны га¬зификации, коксования и подсушки угля.

Рис. 7. Газогенератор секционированный для парокислородной конверсии угля с псевдоожиженным слоем угля

Во второй системе (рис. 7) применяют мелкоизмельченный уголь, находящийся в токе газов в псевдоожиженном состоянии. Для создания противотока газа и угля газогенератор разделен на несколько секций, в которых происходят соответствующие стадии. Все генераторы футерованы огнеупорным кирпичом и имеют водяную рубашку. Синтез-газ выходит из генераторов при 700 – 800°С, проходит системы утилизации тепла, очистки от смол, сернистых соедине¬ний и ; после этого его направляют потребителю. Недостатками газификации угля по сравнению с конверсией углеводородов являются большие капиталовложения на стадиях измельчения и транспортирования угля и более сложная система очистки газа. В настоящее время разрабатываются агрегаты боль¬шой мощности с комплексной энерготехнологической системой пе¬реработки продуктов и утилизации тепла.

3. Использование синтез-газа в органическом синтезе

Сегодня синтез-газ используется в химической промышленности для получения различного сырья. Кроме этого, он также используется в качестве экологически чистого источника тепла и энергии. Сжигая синтез-газ можно получить достаточно большое количество тепла, которое можно использовать в самых различных целях. Кроме этого, синтез газ используется в качестве исходного сырья для метилового спирта и синтетического жидкого топлива, которое по своим характеристикам ни в чем не уступает традиционному. Основными сферами применения синтез-газа является получение оксида углерода и водорода, синтез метанола, оксосинтез, синтез Фишера-Тропша. Процесс Фишера — Тропша — химическая реакция, происходящая в присутствии катализатора, в которой монооксид углерода (CO) и водород преобразуются в различные жидкие углеводороды. Обычно используются катализаторы, содержащие железо и кобальт. Принципиальное значение этого процесса — производство синтетических углеводородов для использования в качестве синтетического смазочного масла или синтетического топлива, например, из угля. Процесс получения. Первая стадия процесса Фишера-Тропша состояла в получении синтез-газа из твердых углеводородов (обычно каменного угля):

Для этого сквозь слой раскаленного каменного угля продували перегретый водяной пар. Продуктом являлся так называемый «водяной газ» — смесь угарного газа (монооксид углерода) и свободного водорода. Далее процесс Фишера — Тропша описывается следующим химическим уравнением:

Смесь монооксида углерода (угарный газ) и водорода называется синтез-газ, встречается термин «водяной газ». Получаемые углеводороды очищают для получения целевого продукта — синтетического бензина. Получение более тяжелых топлив методом Фишера-Тропша очень накладно из-за быстрого отравления катализатора.

Углекислый газ и монооксид углерода образуются при частичном окислении угля и древесного топлива. Польза от этого процесса преимущественно в его роли в производстве жидких углеводородов или водорода из твёрдого сырья, такого как уголь или твёрдые углеродсодержащие отходы различных видов. Неокислительный пиролиз твёрдого сырья производит синтез-газ, который может быть напрямую использован в качестве топлива, без преобразования по процессу Фишера-Тропша. Если требуется жидкое, похожее на нефтяное топливо, смазка или парафин, может быть применён процесс Фишера-Тропша. Наконец, если требуется увеличить производство водорода, водяной пар сдвигает равновесие реакции, в результате чего образуются только углекислый газ и водород. Таким образом появилась возможность получать жидкое топливо из газового.

Альтернативные технологии получения качественных моторных топлив включают стадии газификации твердого сырья в смесь CO и H2 и последующего синтеза углеводородных смесей, используемых в качестве бензина, дизельного топлива или компонентов моторных топлив по схеме (рис. 8).

Рис. 8. Схема получения продуктов из твердого органического сырья через синтез-газ.

Жидкие продукты процесса Фишера-Тропша, образующиеся из синтез-газа на промотированных железных или кобальтовых катализаторах, содержат преимущественно неразветвленные парафиновые углеводороды. Фракции этих жидких продуктов могут использоваться в качестве дизельных и турбинных топлив с минимальной переработкой. Осуществление процесса Фишера – Тропша в жидкой фазе с использованием суспензии катализатора дает возможность перерабатывать синтез-газ с высоким содержанием CO в качественные жидкие топлива. Применение синтез-газа с высоким отношением CO позволяет исключить стадию конверсии CO водяным паром, которая обычно используется для получения дополнительного количества , и повысить термическую эффективность процесса. В таблице 1 представлены данные о продуктах, получаемых на основе синтез-газа. Процесс Продукт Состав исходного газа Расход 1 т конечного продукта Затраты тв. топлива на 1 т конечного продукта 1.Синтез аммиака аммиак 75% (об) , 25% (об) 2050 м3 + 685 м3 1,40 2.Синтез метанола метанол 67% (об) , 33% (об) CO 1650 м3 + 825 м3 CO 1,50 3.Оксосинтез альдегиды, спирты 50% (об) , 50%(об) CO 600 м3 + 600 м3 CO 0,88 4. Синтез у/в по Фишеру-Тропшу Жидкие углеводороды 33% (об) , 67% (об) или 67% (об) , 33% (об) CO 2000 м3 + 4000 м3 CO или 4000 м3 + 2000 м3 CO 3,85 5. Прямое восстановление железа железная губка (92%Fe) 33% (об) , 67% (об) 225 м3 + 400 м3 CO 0,45 6.Гидрокрекинг вакуумного дистиллята нефти бензин 100% (об) 500 м3 0,02 7. Гидрирование каменного угля Жидкие углеводороды 100% (об) 2070 м3 H2 0,27 8. Гидрирование бурого угля Жидкие углеводороды 100% (об) 1620 м3 0,16

Заключение

Сегодня производство синтез-газа постоянно совершенствуется, поскольку востребованность данного сырья неизменно растет с каждым годом. В настоящее время учеными разрабатываются проекты подземной газификации угля, то есть планируется, что получение синтез-газа будет происходить непосредственно в пласте угля глубоко под землей. Интересен тот факт, что подобную идею уже высказывал известнейший русский ученый Д.И. Менделеев, причем более 150 лет назад. Также благодаря современным разработкам сегодня синтез-газ научились получать газификацией не только угля и нефти, но и более нетрадиционных источников углерода, вплоть до бытовых и сельскохозяйственных отходов. Таким образом, сегодня мусороперерабатывающие заводы способны добывать такое ценное сырье как синтез газ в процессе утилизации отходов. Наиболее выгодным процессом крупнотоннажного получения синтез-газа остается паровая конверсия метана. Список используемой литературы: 1. Габриэлян О. С., Остроумов И. Г. Химия. М., Дрофа, 2008; 2. Лебедев Н. Н. Химия и технология основного органического и нефтехимического синтеза. М., Химия. 1988. – 592 с.;

Технология процесса высокотемпературной конверсии углеводородов

Технологическая схема высокотемпературной конверсии мазута представлена на рис. 5.

Рис. 5. Технологическая схема высокотемпературной конверсии мазута 1. Блок рекуперации тепла, 2. Конвертор, 3. Скруббер-сажеуловитель, 4. Отстойник, 5. Теплообменник, 6. Конвертор оксида углерода, 7. Блок очистки от диоксида углерода, 8. Холодильник

Мазут под давлением 2 – 4 МПа подогревается до 500 – 800°С в блоке 1 рекуперации тепла горячих газов конверсии. Этот блок состоит из теплообменников и котла-утилизатора. Подогретый мазут вводят через форсунки в смеситель конвертора 2, куда подают смесь кислорода с водяным паром. В рубашке конвертора, необходимой для охлаждения его корпуса, генерируется пар того же давления, при котором проводится конверсия. Горячие газы конверсии поступают в блок 1 рекуперации тепла. Затем из газов выделяют сажу, для чего большей частью промывают их циркулирующей водой в скруббере 3. Вода с сажей стекает в отстойник 4, куда добавляют легкую нефтяную фракцию, способную к коагуляции и извлечению сажи из водного слоя. Углеводородную суспензию сажи используют по-разному: отфильтровывают и сжигают, возвращая нефтяную фракцию на извлечение сажи, а в других случаях направляют в виде суспензии в мазуте на конверсию. Загрязненную воду из отстойника 4 возвращают на улавливание сажи в скруббер 3. После отделения сажи газ направляют на очистку от и . Нередко требуется изменить соотношение :CO в газе в пользу водорода. Для этого служит блок конверсии оксида углерода: газ подогревают в теплообменнике 5 до 400°С, добавляют соответствующее количество пара высокого давления высокого давления и направляют смесь в конвертор, где на сплошном слое катализатора (оксиды железа, хрома и магния) происходит частичная конверсия оксида углерода (СО + ↔ ). Полученный синтез-газ с требуемым соотношением :СО отдает тепло поступающему на конверсию газу в теплообменнике 5, очищается от в блоке 7 и направляется потребителю.

На получение 1000 м³ смеси СО + : расходуется 250 кг мазута (или 380 м³ природного газа), 250 – 270 м³ кислорода и 60 кг водяного пара. При этом в котле-утилизаторе вырабатывается 850 – 900 кг пара высокого давления.

2.2.2 Газификация угля

Газификация угля была первым способом получения синтез-га¬за, вытесненным затем методом его производства из углеводородов. В перспективе, в связи с растущим дефицитом и удорожанием нефти и природного газа, этот процесс вновь должен занять важ¬ное место, являясь наиболее целесообразным путем переработки угля в химические продукты. Получение синтез-газа из угля основано на взаимодействии с ним водяного пара по обратимой эндотермической реакции:

С + Н2О ↔ СО + Н2 ,

Ее равновесие смещается вправо при 1000 – 1100°С, когда доста¬ точно высокой является и скорость реакции. При подаче только пара уголь постепенно охлаждается, поэтому раньше процесс про¬водили с чередованием стадий парового дутья и разогрева угля путем его частичного сжигания при воздушном дутье. Позже стали применять непрерывный способ с паро-кислородным дутьем, когда в газогенераторе одновременно протекает экзотермическая реакция сгорания угля, обеспечивающая нужный тепловой баланс процесса. Кроме того, происходит конверсия оксида углерода во¬дяным паром, причем состав газа близок к равновесному:

СО + Н2О- ↔ СО2 + Н2

Первоначально газификацию угля проводили при давлении, близком к атмосферному, что не обеспечивало высокой произво¬дительности установок. Позже по тем же причинам, как и при конверсии углеводородов, перешли к газификации при 2 - 3 МПа. В разрабатываемых сейчас газогенераторах наи¬более обещающими являются две конструкции.

Рис. 6. Газогенератор для парокислородной конверсии угля со сплошным слоем кускового угля В первой из них (рис. 6) работают со сплошным слоем мелкокускового угля, перемещающегося сверху вниз по мере выгорания его нижних слоев. При этом уголь и газ движутся противотоком, обеспечивая наилучшее распределение разных стадий процесса по высоте ге¬нератора и рациональное использование тепла. Газ в нижней части вначале подогревает¬ся раскаленными остатка¬ми газификации, выше, ввиду более быстрой ре¬акции с кислородом, рас¬полагается зона горения и еще выше - зоны га¬зификации, коксования и подсушки угля.

Рис. 7. Газогенератор секционированный для парокислородной конверсии угля с псевдоожиженным слоем угля

Во второй системе (рис. 7) применяют мелкоизмельченный уголь, находящийся в токе газов в псевдоожиженном состоянии. Для создания противотока газа и угля газогенератор разделен на несколько секций, в которых происходят соответствующие стадии. Все генераторы футерованы огнеупорным кирпичом и имеют водяную рубашку. Синтез-газ выходит из генераторов при 700 – 800°С, проходит системы утилизации тепла, очистки от смол, сернистых соедине¬ний и ; после этого его направляют потребителю. Недостатками газификации угля по сравнению с конверсией углеводородов являются большие капиталовложения на стадиях измельчения и транспортирования угля и более сложная система очистки газа. В настоящее время разрабатываются агрегаты боль¬шой мощности с комплексной энерготехнологической системой пе¬реработки продуктов и утилизации тепла.

3. Использование синтез-газа в органическом синтезе

Сегодня синтез-газ используется в химической промышленности для получения различного сырья. Кроме этого, он также используется в качестве экологически чистого источника тепла и энергии. Сжигая синтез-газ можно получить достаточно большое количество тепла, которое можно использовать в самых различных целях. Кроме этого, синтез газ используется в качестве исходного сырья для метилового спирта и синтетического жидкого топлива, которое по своим характеристикам ни в чем не уступает традиционному. Основными сферами применения синтез-газа является получение оксида углерода и водорода, синтез метанола, оксосинтез, синтез Фишера-Тропша. Процесс Фишера — Тропша — химическая реакция, происходящая в присутствии катализатора, в которой монооксид углерода (CO) и водород преобразуются в различные жидкие углеводороды. Обычно используются катализаторы, содержащие железо и кобальт. Принципиальное значение этого процесса — производство синтетических углеводородов для использования в качестве синтетического смазочного масла или синтетического топлива, например, из угля. Процесс получения. Первая стадия процесса Фишера-Тропша состояла в получении синтез-газа из твердых углеводородов (обычно каменного угля):

Для этого сквозь слой раскаленного каменного угля продували перегретый водяной пар. Продуктом являлся так называемый «водяной газ» — смесь угарного газа (монооксид углерода) и свободного водорода. Далее процесс Фишера — Тропша описывается следующим химическим уравнением:

Смесь монооксида углерода (угарный газ) и водорода называется синтез-газ, встречается термин «водяной газ». Получаемые углеводороды очищают для получения целевого продукта — синтетического бензина. Получение более тяжелых топлив методом Фишера-Тропша очень накладно из-за быстрого отравления катализатора.

Углекислый газ и монооксид углерода образуются при частичном окислении угля и древесного топлива. Польза от этого процесса преимущественно в его роли в производстве жидких углеводородов или водорода из твёрдого сырья, такого как уголь или твёрдые углеродсодержащие отходы различных видов. Неокислительный пиролиз твёрдого сырья производит синтез-газ, который может быть напрямую использован в качестве топлива, без преобразования по процессу Фишера-Тропша. Если требуется жидкое, похожее на нефтяное топливо, смазка или парафин, может быть применён процесс Фишера-Тропша. Наконец, если требуется увеличить производство водорода, водяной пар сдвигает равновесие реакции, в результате чего образуются только углекислый газ и водород. Таким образом появилась возможность получать жидкое топливо из газового.

Альтернативные технологии получения качественных моторных топлив включают стадии газификации твердого сырья в смесь CO и H2 и последующего синтеза углеводородных смесей, используемых в качестве бензина, дизельного топлива или компонентов моторных топлив по схеме (рис. 8).

Рис. 8. Схема получения продуктов из твердого органического сырья через синтез-газ.

Жидкие продукты процесса Фишера-Тропша, образующиеся из синтез-газа на промотированных железных или кобальтовых катализаторах, содержат преимущественно неразветвленные парафиновые углеводороды. Фракции этих жидких продуктов могут использоваться в качестве дизельных и турбинных топлив с минимальной переработкой. Осуществление процесса Фишера – Тропша в жидкой фазе с использованием суспензии катализатора дает возможность перерабатывать синтез-газ с высоким содержанием CO в качественные жидкие топлива. Применение синтез-газа с высоким отношением CO позволяет исключить стадию конверсии CO водяным паром, которая обычно используется для получения дополнительного количества , и повысить термическую эффективность процесса. В таблице 1 представлены данные о продуктах, получаемых на основе синтез-газа. Процесс Продукт Состав исходного газа Расход 1 т конечного продукта Затраты тв. топлива на 1 т конечного продукта 1.Синтез аммиака аммиак 75% (об) , 25% (об) 2050 м3 + 685 м3 1,40 2.Синтез метанола метанол 67% (об) , 33% (об) CO 1650 м3 + 825 м3 CO 1,50 3.Оксосинтез альдегиды, спирты 50% (об) , 50%(об) CO 600 м3 + 600 м3 CO 0,88 4. Синтез у/в по Фишеру-Тропшу Жидкие углеводороды 33% (об) , 67% (об) или 67% (об) , 33% (об) CO 2000 м3 + 4000 м3 CO или 4000 м3 + 2000 м3 CO 3,85 5. Прямое восстановление железа железная губка (92%Fe) 33% (об) , 67% (об) 225 м3 + 400 м3 CO 0,45 6.Гидрокрекинг вакуумного дистиллята нефти бензин 100% (об) 500 м3 0,02 7. Гидрирование каменного угля Жидкие углеводороды 100% (об) 2070 м3 H2 0,27 8. Гидрирование бурого угля Жидкие углеводороды 100% (об) 1620 м3 0,16

Заключение

Сегодня производство синтез-газа постоянно совершенствуется, поскольку востребованность данного сырья неизменно растет с каждым годом. В настоящее время учеными разрабатываются проекты подземной газификации угля, то есть планируется, что получение синтез-газа будет происходить непосредственно в пласте угля глубоко под землей. Интересен тот факт, что подобную идею уже высказывал известнейший русский ученый Д.И. Менделеев, причем более 150 лет назад. Также благодаря современным разработкам сегодня синтез-газ научились получать газификацией не только угля и нефти, но и более нетрадиционных источников углерода, вплоть до бытовых и сельскохозяйственных отходов. Таким образом, сегодня мусороперерабатывающие заводы способны добывать такое ценное сырье как синтез газ в процессе утилизации отходов. Наиболее выгодным процессом крупнотоннажного получения синтез-газа остается паровая конверсия метана.

Список используемой литературы

1. Габриэлян О. С., Остроумов И. Г. Химия. М., Дрофа, 2008; 2. Лебедев Н. Н. Химия и технология основного органического и нефтехимического синтеза. М., Химия. 1988. – 592 с.; 3. Исаев О.В., Корчак В.Н., Крылов О.В. и др. Кинетика и катализ 2000, т. 45, № 11, с. 178─201; 4. Томишиге К., Химено И., Ямазаки О. и др. Кинетика и катализ 1999, т. 40, № 3, с. 432─439.

Технология процесса высокотемпературной конверсии углеводородов

Технологическая схема высокотемпературной конверсии мазута представлена на рис. 5.

Рис. 5. Технологическая схема высокотемпературной конверсии мазута 1. Блок рекуперации тепла, 2. Конвертор, 3. Скруббер-сажеуловитель, 4. Отстойник, 5. Теплообменник, 6. Конвертор оксида углерода, 7. Блок очистки от диоксида углерода, 8. Холодильник

Мазут под давлением 2 – 4 МПа подогревается до 500 – 800°С в блоке 1 рекуперации тепла горячих газов конверсии. Этот блок состоит из теплообменников и котла-утилизатора. Подогретый мазут вводят через форсунки в смеситель конвертора 2, куда подают смесь кислорода с водяным паром. В рубашке конвертора, необходимой для охлаждения его корпуса, генерируется пар того же давления, при котором проводится конверсия. Горячие газы конверсии поступают в блок 1 рекуперации тепла. Затем из газов выделяют сажу, для чего большей частью промывают их циркулирующей водой в скруббере 3. Вода с сажей стекает в отстойник 4, куда добавляют легкую нефтяную фракцию, способную к коагуляции и извлечению сажи из водного слоя. Углеводородную суспензию сажи используют по-разному: отфильтровывают и сжигают, возвращая нефтяную фракцию на извлечение сажи, а в других случаях направляют в виде суспензии в мазуте на конверсию. Загрязненную воду из отстойника 4 возвращают на улавливание сажи в скруббер 3. После отделения сажи газ направляют на очистку от и . Нередко требуется изменить соотношение :CO в газе в пользу водорода. Для этого служит блок конверсии оксида углерода: газ подогревают в теплообменнике 5 до 400°С, добавляют соответствующее количество пара высокого давления высокого давления и направляют смесь в конвертор, где на сплошном слое катализатора (оксиды железа, хрома и магния) происходит частичная конверсия оксида углерода (СО + ↔ ). Полученный синтез-газ с требуемым соотношением :СО отдает тепло поступающему на конверсию газу в теплообменнике 5, очищается от в блоке 7 и направляется потребителю.

На получение 1000 м³ смеси СО + : расходуется 250 кг мазута (или 380 м³ природного газа), 250 – 270 м³ кислорода и 60 кг водяного пара. При этом в котле-утилизаторе вырабатывается 850 – 900 кг пара высокого давления.

2.2.2 Газификация угля

Газификация угля была первым способом получения синтез-га¬за, вытесненным затем методом его производства из углеводородов. В перспективе, в связи с растущим дефицитом и удорожанием нефти и природного газа, этот процесс вновь должен занять важ¬ное место, являясь наиболее целесообразным путем переработки угля в химические продукты. Получение синтез-газа из угля основано на взаимодействии с ним водяного пара по обратимой эндотермической реакции:

С + Н2О ↔ СО + Н2 ,

Ее равновесие смещается вправо при 1000 – 1100°С, когда доста¬ точно высокой является и скорость реакции. При подаче только пара уголь постепенно охлаждается, поэтому раньше процесс про¬водили с чередованием стадий парового дутья и разогрева угля путем его частичного сжигания при воздушном дутье. Позже стали применять непрерывный способ с паро-кислородным дутьем, когда в газогенераторе одновременно протекает экзотермическая реакция сгорания угля, обеспечивающая нужный тепловой баланс процесса. Кроме того, происходит конверсия оксида углерода во¬дяным паром, причем состав газа близок к равновесному:

СО + Н2О- ↔ СО2 + Н2

Первоначально газификацию угля проводили при давлении, близком к атмосферному, что не обеспечивало высокой произво¬дительности установок. Позже по тем же причинам, как и при конверсии углеводородов, перешли к газификации при 2 - 3 МПа. В разрабатываемых сейчас газогенераторах наи¬более обещающими являются две конструкции.

Рис. 6. Газогенератор для парокислородной конверсии угля со сплошным слоем кускового угля В первой из них (рис. 6) работают со сплошным слоем мелкокускового угля, перемещающегося сверху вниз по мере выгорания его нижних слоев. При этом уголь и газ движутся противотоком, обеспечивая наилучшее распределение разных стадий процесса по высоте ге¬нератора и рациональное использование тепла. Газ в нижней части вначале подогревает¬ся раскаленными остатка¬ми газификации, выше, ввиду более быстрой ре¬акции с кислородом, рас¬полагается зона горения и еще выше - зоны га¬зификации, коксования и подсушки угля.

Рис. 7. Газогенератор секционированный для парокислородной конверсии угля с псевдоожиженным слоем угля

Во второй системе (рис. 7) применяют мелкоизмельченный уголь, находящийся в токе газов в псевдоожиженном состоянии. Для создания противотока газа и угля газогенератор разделен на несколько секций, в которых происходят соответствующие стадии. Все генераторы футерованы огнеупорным кирпичом и имеют водяную рубашку. Синтез-газ выходит из генераторов при 700 – 800°С, проходит системы утилизации тепла, очистки от смол, сернистых соедине¬ний и ; после этого его направляют потребителю. Недостатками газификации угля по сравнению с конверсией углеводородов являются большие капиталовложения на стадиях измельчения и транспортирования угля и более сложная система очистки газа. В настоящее время разрабатываются агрегаты боль¬шой мощности с комплексной энерготехнологической системой пе¬реработки продуктов и утилизации тепла.

3. Использование синтез-газа в органическом синтезе

Сегодня синтез-газ используется в химической промышленности для получения различного сырья. Кроме этого, он также используется в качестве экологически чистого источника тепла и энергии. Сжигая синтез-газ можно получить достаточно большое количество тепла, которое можно использовать в самых различных целях. Кроме этого, синтез газ используется в качестве исходного сырья для метилового спирта и синтетического жидкого топлива, которое по своим характеристикам ни в чем не уступает традиционному. Основными сферами применения синтез-газа является получение оксида углерода и водорода, синтез метанола, оксосинтез, синтез Фишера-Тропша. Процесс Фишера — Тропша — химическая реакция, происходящая в присутствии катализатора, в которой монооксид углерода (CO) и водород преобразуются в различные жидкие углеводороды. Обычно используются катализаторы, содержащие железо и кобальт. Принципиальное значение этого процесса — производство синтетических углеводородов для использования в качестве синтетического смазочного масла или синтетического топлива, например, из угля. Процесс получения. Первая стадия процесса Фишера-Тропша состояла в получении синтез-газа из твердых углеводородов (обычно каменного угля):

Для этого сквозь слой раскаленного каменного угля продували перегретый водяной пар. Продуктом являлся так называемый «водяной газ» — смесь угарного газа (монооксид углерода) и свободного водорода. Далее процесс Фишера — Тропша описывается следующим химическим уравнением:

Смесь монооксида углерода (угарный газ) и водорода называется синтез-газ, встречается термин «водяной газ». Получаемые углеводороды очищают для получения целевого продукта — синтетического бензина. Получение более тяжелых топлив методом Фишера-Тропша очень накладно из-за быстрого отравления катализатора.

Углекислый газ и монооксид углерода образуются при частичном окислении угля и древесного топлива. Польза от этого процесса преимущественно в его роли в производстве жидких углеводородов или водорода из твёрдого сырья, такого как уголь или твёрдые углеродсодержащие отходы различных видов. Неокислительный пиролиз твёрдого сырья производит синтез-газ, который может быть напрямую использован в качестве топлива, без преобразования по процессу Фишера-Тропша. Если требуется жидкое, похожее на нефтяное топливо, смазка или парафин, может быть применён процесс Фишера-Тропша. Наконец, если требуется увеличить производство водорода, водяной пар сдвигает равновесие реакции, в результате чего образуются только углекислый газ и водород. Таким образом появилась возможность получать жидкое топливо из газового.

Альтернативные технологии получения качественных моторных топлив включают стадии газификации твердого сырья в смесь CO и H2 и последующего синтеза углеводородных смесей, используемых в качестве бензина, дизельного топлива или компонентов моторных топлив по схеме (рис. 8).

Рис. 8. Схема получения продуктов из твердого органического сырья через синтез-газ.

Жидкие продукты процесса Фишера-Тропша, образующиеся из синтез-газа на промотированных железных или кобальтовых катализаторах, содержат преимущественно неразветвленные парафиновые углеводороды. Фракции этих жидких продуктов могут использоваться в качестве дизельных и турбинных топлив с минимальной переработкой. Осуществление процесса Фишера – Тропша в жидкой фазе с использованием суспензии катализатора дает возможность перерабатывать синтез-газ с высоким содержанием CO в качественные жидкие топлива. Применение синтез-газа с высоким отношением CO позволяет исключить стадию конверсии CO водяным паром, которая обычно используется для получения дополнительного количества , и повысить термическую эффективность процесса. В таблице 1 представлены данные о продуктах, получаемых на основе синтез-газа. Процесс Продукт Состав исходного газа Расход 1 т конечного продукта Затраты тв. топлива на 1 т конечного продукта 1.Синтез аммиака аммиак 75% (об) , 25% (об) 2050 м3 + 685 м3 1,40 2.Синтез метанола метанол 67% (об) , 33% (об) CO 1650 м3 + 825 м3 CO 1,50 3.Оксосинтез альдегиды, спирты 50% (об) , 50%(об) CO 600 м3 + 600 м3 CO 0,88 4. Синтез у/в по Фишеру-Тропшу Жидкие углеводороды 33% (об) , 67% (об) или 67% (об) , 33% (об) CO 2000 м3 + 4000 м3 CO или 4000 м3 + 2000 м3 CO 3,85 5. Прямое восстановление железа железная губка (92%Fe) 33% (об) , 67% (об) 225 м3 + 400 м3 CO 0,45 6.Гидрокрекинг вакуумного дистиллята нефти бензин 100% (об) 500 м3 0,02 7. Гидрирование каменного угля Жидкие углеводороды 100% (об) 2070 м3 H2 0,27 8. Гидрирование бурого угля Жидкие углеводороды 100% (об) 1620 м3 0,16

Заключение

Сегодня производство синтез-газа постоянно совершенствуется, поскольку востребованность данного сырья неизменно растет с каждым годом. В настоящее время учеными разрабатываются проекты подземной газификации угля, то есть планируется, что получение синтез-газа будет происходить непосредственно в пласте угля глубоко под землей. Интересен тот факт, что подобную идею уже высказывал известнейший русский ученый Д.И. Менделеев, причем более 150 лет назад. Также благодаря современным разработкам сегодня синтез-газ научились получать газификацией не только угля и нефти, но и более нетрадиционных источников углерода, вплоть до бытовых и сельскохозяйственных отходов. Таким образом, сегодня мусороперерабатывающие заводы способны добывать такое ценное сырье как синтез газ в процессе утилизации отходов. Наиболее выгодным процессом крупнотоннажного получения синтез-газа остается паровая конверсия метана.

Список используемой литературы

1. Габриэлян О. С., Остроумов И. Г. Химия. М., Дрофа, 2008; 2. Лебедев Н. Н. Химия и технология основного органического и нефтехимического синтеза. М., Химия. 1988. – 592 с.; 3. Исаев О.В., Корчак В.Н., Крылов О.В. и др. Кинетика и катализ 2000, т. 45, № 11, с. 178─201; 4. Томишиге К., Химено И., Ямазаки О. и др. Кинетика и катализ 1999, т. 40, № 3, с. 432─439. 5. Н. И. Курбатов, А. К. Зайце ─ Конверсия природного газа в жидкое топливо // журнал «Потенциал», 1996. № 11. С. 44─52. 6. Кузнецов Б. Н. Новые подходы в химической переработке углей // Соросовский Образовательный Журнал. 1996. № 6. С. 50─58. 7. информация сайта: http://megaobuchalka.ru/1/23731.html.