ОБЗОРЫ из ИНТЕРНЕТ

Химическое машиностроение

(1 ноября 2012)

Химическое машиностроение – это одна из самых развивающихся международных отраслей, которая обеспечивает работоспособность таких отраслей, как топливная, лесная, энергетическая. Химическое машиностроение включает проектирование и изготовление такого оборудования, как: • химическое; • нефтегазоперерабатывающее; • полимерное; • резинотехническое; • бумагоделательное; • газоочистное. Все эти виды оборудования выпускаются и на территории России, однако наибольшую долю российского машиностроения занимает разработка и производства химического и нефтегазоперерабатывающего оборудования. Это связано в первую очередь с тем, что Россия имеет обширные территории с огромными запасами нефти, газа и другого сырья, добыча и переработка которого требует огромные технические затраты. Причем предприятии, занимающиеся производством данных видов химического оборудования, относятся как к государственному, так и к коммерческому сектору.

Наиболее распространено в России производство таких агрегатов, как: • компрессоры; • насосы для сжатия и транспортировки химических веществ; • фильтры для очистки веществ от примесей; • центрифуги и сепараторы; • теплообменники для нагрева и охлаждения; • сушилки; • дробилки; • реакторы. Наряду с перечисленными, российские предприятия выпускают и множество других необходимых для химической промышленности аппараты. Главной особенностью химического машиностроение является необходимость выполнения всех требований, которые характерны для химических процессов и технологий. Например, оборудование должно быть пригодным для использования при температурах, близких к абсолютному нулю и при температурах в 3000 °С. Оборудование не должно подвергаться воздействие различных кислот и щелочей, должно выдерживать как минимальные, так и максимальные давления. Это приводит к тому, что необходимо использовать различные сплавы, металлы, неметаллические конструкции. Это влечет за собой тесное сотрудничество химической отрасли с другими промышленными отраслями. В настоящее время химическое машиностроение развивается в виде вспомогательной отрасли. При химическом предприятии открывается конструкторское бюро, которое занимается разработкой агрегатов, машин и аппаратов именно для данного предприятия. Таким образом, отрасль не стоит на месте, а развивается.

http://about-prom.ru/mashinostroenie/ximicheskoe-mashinostroenie.html

Химическая промышленность - одна из ведущих отраслей мирового хозяйства

По уровню развития химической промышленности выделяются высокоразвитые страны (США, Япония, Германия, Великобритания, Франция, Италия, Испания, Нидерланды) В развивающихся странах, недавно перев важала горно-химическая промышленность Современное размещения химической промышленности в мире все больше в основных чертах напоминает размещения машиностроения. Это обусловлено тем, что на ее развитие в последние десятилетия повлияли процессы снижения энерго- и материалоемкости, усиление ее зависимости от научных разработок Как следствие, развитые постиндустриальные страны все больше специализируются на производстве продукции химии органического синтеза, переда всем высокой степени обработки (лекарственные препараты, высококачественные пластмассы и т.д.) Одновременно происходит перемещение традиционных производств основной химии в развивающихся и стран с переходной экономикою. Так, в \"первой десятки\" производителей минеральных удобрений в середине 1990-х гг, наряду с США, Канадой, Францией, Германией, вошли Китай (первое место в мире), Россия, Индия, Индонезия, Беларусь, Украина. В начале XXI в. к крупным производителям минеральных удобрений относятся также Мексика и страны Персидского залива. Это обусловлено тем, что с середины 1970-х г. в нефтедобывающих странах Ближнего Востока, Южно-Восточной Азии, Латинской Америки начали быстро развиваться нефтехимия, создаваться крупные нефтехимические комплексы Туда же постепенно перемещается производство химических волокон. Крупнейшими экспортерами химической продукции остаются пока страны Европы, США и Канада.

http://uchebnikionline.com/geografia/geografiya_-_oletskiy_y_r/mashinobuduvannya_svitu.htm

Отдел сушильной техники и тепломассообменного оборудования

Э.Л.Ламм Юбилейный выпуск многотиражки "За передовую науку и технику" (2003 г.)

Направление по созданию сушильной техники начало развиваться в НИИхиммаше с июня 1946 г., с момента организации Лаборатории сушильных и выпарных аппаратов во главе с Р.В. Бальшиным. В течение 10 лет в области теплохимического оборудования был разработан ряд весьма важных теплообменных установок, в том числе, и сушильных. В конце 50-ых годов был образован отдел для сушки химических продуктов, который возглавляли Корягин А.А., Осинский В.П., Ламм Э.Л. Одним из важных направлений НИР и ОКР, начиная с 60-ых годов, становятся научные исследования и разработки сушильных аппаратов с активной гидродинамикой для сыпучих продуктов. Это направление возглавляемое д.т.н. Сажиным Б.С. оказалось весьма плодотворным. Основываясь на экспериментальных исследованиях модельных прототипов будущих промышленных установок, создан широкий класс сушильных установок с псевдоожиженным слоем, циклонных, аэрофонтанных, вихревых со встречными закрученными потоками типа СИН и др. Импульс развитию сушильных установок был задан мощным развитием большой химии, производств полимеров и др. отраслей промышленности. Был реализован в промышленности значительный ряд разработок, например, для волокнита, красителей, поливинилацетата и др. Особенно плодотворно работали в этой области Кочетов Л.М., к.т.н. Осинский В.П., к.т.н. Хаустов И.П., к.т.н. Щадрина Н.Е., к.т.н. Чувпило Е.А., Шутов Б.С., Пирожкова Н.А. и др. Это были передовые разработки, ряд сотрудников защитили кандидатские диссертации и внедрили проекты в промышленность. Здесь же следует отметить работу, возглавляемую к.т.н. Чувпило Е.А., по созданию нового класса рукавных фильтров для очистки пылегазовых потоков. Работа доведена до серийного производства на ОАО "Дзержинскхиммаш". В создание этого класса аппаратов, которыми комплектуются как сушильные установки, так и другие технологические установки в Агрокомплексе, нефтехимии, пищевой промышленности и др., значительный вклад внесли сотрудники отдела Езерницкий Б.Г., Макарова А.И. и др. В период, 60-80 г.г., создаются типовые и серийные установки ленточные и вальцеленточные для сушки паст, твердых материалов, характеризующиеся эффективной гидродинамикой и тепломассообменом. Одноярусные и многоярусные установки по техническому уровню соответствовали мировым требованиям. Значительный объем работ выполнен в направлении создания и усовершенствования барабанных и вакуумных сушилок. В настоящей статье трудно отобразить то многообразие технических решений, которые успешно реализованы в конструкциях насадок для барабанных сушилок, в оригинальных конструкциях вакуумных сушилок с вращающимся ротором и вращающимся барабаном. Все эти установки выполнялись для промышленных объектов и были успешно внедрены. Эти работы возглавлялись к.т.н. Корягиным А.А. и Мамистовым В.В. при активном участии сотрудников Буровой М., Литвинова Е.Ф., Киролловой Н.А. и др. Этим же коллективом были разработаны уникальные конструкции вальцевых сушилок для детского питания, которые затем были широко использованы в соответствующих производствах. Одним из основных направлений в области обезвоживания жидких материалов явились исследования тепломассообменных процессов, аэродинамики струйных течений, диспергирования жидких сред, что позволило создать совершенные и отработанные конструкции распылительных сушилок производительностью от 10 кг/ч до 30000 кг/ч по испаренной влаге. Данные установки отлично зарекомендовали себя в производствах микробиологии, минеральных удобрений, в медицинской и пищевой промышленности и др. Весь типо-размерный ряд этих сушильных установок получил Знак Качества. Среди наиболее важных работ этого направления следует отметить комплекс работ по созданию оборудования для производства совершенных катализаторов (совместно с Омским НПЗ), последние работы по межотраслевой программе Росся - США, по утилизации и обезвреживанию химического оружия. Среди сотрудников отдела следует отметить заслуги механика отдела Лыкина А.Д., квалифицированная и неравнодушная работа которого во многом способствовала успехам в работе. Подавляющее большинство установок успешно работают в различных областях производства. В этом техническом направлении следует учесть высокопрофессиональный вклад ряда ведущих сотрудников: к.т.н. Бражниковой Н.М., Кожуховой И.П., Слободчикова В.Б., Ильченко В.П., Самойловой Л.Н., Воронковой Л.И., Клюевой Г.В. К этому же направлению следует отнести создание нового класса аппаратов: распылительных сушилок-грануляторов, созданных на базе подобного аппарата Лыкова М.В., но модернизированных в устойчиво работающую установку на основе собственных НИР и ОКР. 4 типоразмера этих установок от 10 кг/ч до 15000 кг/ч по испаренной влаге позволяют из растворов и суспензий в одном аппарате получать гранулы заданного размера от 1 до 8 мм. На всех этапах деятельности отдела эффективно осуществляет компьтеризацию работ Хлюстова Т.А. Необходимо отметить, что все результаты деятельности отдела были бы не возможны без тесной связи с заводами химического машиностроения и прежде всего с ОАО "УТС-Туймазыхиммаш", с ОАО "Первомайскхиммаш", с ОАО "Уралхиммаш", Волжским машзаводом, Сумским машзаводом им. М.В.Фрунзе и др. Новые перестроечные времена существенно усложнили научно-инженерную деятельность коллектива прежде всего из-за общего финансового и производственного падения промышленных объектов, отсутствие инвестиционных средств. Однако последние годы 1999-2003 г. выявили значительную потребность в сушильном оборудовании. Обилие запросов и рост числа и объемов договоров однозначно указывают на вектор развития. Коллектив отдела, наряду с продолжением работ по созданию сушильной техники, развивает направление по проектированию технологических комплексов, которые наряду с сушильным оборудованием, включает в себя и иные химико-технологические, микробиологические и другие операции. Примерами могут служить технологические комплексы по переработке мясо-костных и других отходов мясокомбинатов на белок, создание производства энергоэкономной технологии переработки спиртовой барды, утилизации пивной дробины, создание сушильно-прокалочных комплексов для получения катализаторов и др. Некоторые из этих объектов уже внедрены в производство и лишь недостаток инвестиционных средств у заказчиков сдерживает их изготовление и внедрение. Разработки отдела неоднократно выставлялись . на отечественных выставках и международных салонах в Брюсселе, Москве, Софии и награждались почетными дипломами, золотыми и серебряными медалями.Более 150 авторских свидетельств и патентов характеризуют новизну и актуальность технических решений отдела. Объективная потребность различных технологий в теплообменном, сушильном и прокалочном оборудовании, в сочетании с достигнутым престижем специалистов отдела - залог развития и усиления роли данного направления и ОАО "НИИхиммаш" в целом как важного отечественного предприятия прикладной науки, всегда выполнявшего головную роль. ( http://niichimash.ru/gazeta/2.php )

Состояние и перспективы создания высокоэффективного

конкурентноспособного оборудования для химической и

других отраслей промышленности с использованием новых

ресурсосберегающих технологий.

Комплексное диагностирование – главный критерий безопасной

эксплуатации

П.А. Харин, Ю.В. Гутин, А.С. Королев, Э.Л. Ламм, О.Р.Иванов, В.В.Михайлов, Э.Г. Новицкий, В.А. Бобров, Т.Л. Харламова, М.П. Яковлев ОАО «НИИХИММАШ» г. Москва

Научно-исследовательский и конструкторский институт химического машиностроения (НИИХИММАШ) более 60 лет является головным институ-том в области химического машиностроения. В этот период своей деятельно-сти коллективом института внесен значительный вклад в развитие химической, нефтехимической, нефтегазоперерабатывающей, микробиологической целлюлозно-бумажной, пищевой и др. отраслей промышленности и охрану окружающей среды. Были разработаны и совместно с заводами отрасли освоены серийные производства сотни конструкций всех известных в мировой практике фильтров, центрифуг, центробежных сепараторов, компрессоров, сушильного, экстракционного и другого оборудования. Предприятиями отрасли по разработкам института комплексно поставлено и внедрено оборудование для десятков технологических линий по производству аммиака, нитрофоски, аммофоса, экстракционной и термической фосфорной кислоты, хлористого калия и др. В последующий сложный для института период – снижение развития химической промышленности, резкое сокращение спроса на научно-техническую продукцию НИИХИММАШ сохранил основные направления своей деятельности. Эти направления можно характеризовать следующим: 1. Состояние и перспективы развития фильтровального оборудова-ния. Промышленные фильтры для разделения жидкостей остаются одним из основных видов оборудования, используемых в технологических процессах химической, горно-химической, железорудной, угольной, нефте-химической, пищевой и других отраслях промышленности. Типы фильтров чрезвычайно разнообразны, что в значительной степени объясняется различием свойств обрабатываемых продуктов и предъявляемых к процессу фильтрования требованиями производства. В связи с этим отечественными производителями до 1991 года было освоено 268 типоразмеров фильтров. В соответствии с принятой специализацией в советский период, машиностроительными заводами России были: Уралхиммаш, Пензхиммаш, Кемеровохиммаш, которые выпускали 160 типоразмеров фильтров, и 108 типоразмеров производил завод «Прогресс» (г.Бердичев, Украина). В настоящее время основными производителями промышленных филь-тров остаются предприятия: - АО «Пензхиммаш» - ООО «Кемеровохиммаш» - ОАО «Уралхиммаш» В последние годы расширило номенклатуру и начало выпускать фильтр-прессы для химических производств и очистки шламов предприятие "Механический завод им.17 партсъезда" (г. Кострома). Ранее это предприятие специализировалось только на фильтрах для пи-щевой промышленности (очистка вина, соков и подсолнечного масла) и не входило в систему химического машиностроения. ОАО «Уралхиммаш» освоило производство нового дискового вакуум-фильтра с поверхностью фильтрации 100 м2 для горно-обогатительных предприятий. Кроме того, завод ОАО “Уралхиммаш” начал выпускать фильтр-прессы с электромеханическим зажимом с поверхностью от 40 до 100 м2, также ранее входившие в номенклатуру ПО “Прогресс”. К производ-ству фильтров приступило также ООО "Промтехнология" (г. Екатеринбург). С целью расширения возможного объема заказов АО «Пензхиммаш» освоило выпуск ленточных вакуум-фильтров для калийной промышленности, поставка которых производилась ранее комбинатом “Chemienlagenbau Stassfurt” ГДР. ОАО "Ансер – ГМ" (г. Москва) в 2003 г. освоило производство фильтр-прессов с ручным и механизированным зажимом плит и рам, изготовленных из полипропилена. Учитывая значительный срок эксплуатации установленного на предприятиях фильтровального оборудования, который в ряде случаев достигает 35-40 лет, машиностроительные заводы расширяют поставку не только запасных деталей, но и узлов фильтров. Существующие на предприятиях потребителей ремонтно-механические заводы не всегда обеспечивают требуемое качество заменяемых деталей и уз-лов, в связи с чем целесообразно расширение их производства на основных заводах – производителях фильтров. Такая практика существует на зарубежных фирмах, при этом они предлагают провести одновременно модернизацию самого аппарата, устаревшей конструкции. Несмотря на сложную экономическую ситуацию на отечественном рынке фильтровального оборудования, начинают появляться новые конструкции, отвечающие современному техническому уровню, а по некоторым показателям превосходящие зарубежные аналоги. НКП «Бакор-Фильтр Керамика» разработало и освоило производство дискового фильтра БДФК-45 с фильтрующими элементами ЗАОНТЦ «Бакор» из керамики, которая по своим фильтрационным свойствам отвечает самым высоким требованиям горнодобывающих предприятий и обеспечивает высокую производительность и чистоту фильтрата при минимально возможной влажности получаемого осадка. Эта конструкция соответствует современному развитию отечественного и зарубежного фильтростроения. Необходимо отметить значительное увеличение импортного оборудования, поставляемого на российский рынок, и, соответственно, возрастающую конкуренцию. Вместе с тем, необходимость приобретения запасных деталей у зарубежных фирм приводит к достаточно дорогой их эксплуатации. Проведенный НИИХИММАШем анализ объемов продаж фильтровального оборудования показал, что в Европе он составлял ~ 3,2 млрд. долларов, а в США – 2,4 млрд. долларов, что делает рынок продаж промышленных фильтров достаточно привлекательным. В настоящее время отмечается увеличение в нем доли высокоэффектив-ных аппаратов, таких как фильтры непрерывного действия под давлением, фильтры с интенсификацией проводимых на нем процессов с применением новых технических средств, мембранных аппаратов, обеспечивающих проведение процессов микро-, ультра - и нанофильтрации. ОАО "НИИХИММАШ" продолжает работать по развитию отечественного фильтростроения. Разработаны и внедрены установки для проведения процессов микро- и ультрафильтрации с применением керамических мембранных элементов, патронные фильтры под давлением с применением новых эффективных материалов, емкостные фильтры с механизированной разгрузкой осадка и др. Освоено направление по созданию комплексных установок по очистке сточных вод и обработке шламов промышленных предприятий. По заказам потребителей разработаны специальные конструкции фильтров, обеспечивающих высокую эффективность очистки и низкую влажность осадка. 2. Состояние и перспективы создания центробежного оборудования (центрифуги и сепараторы) для химической и других отраслей промышленности. На сегодняшний день состояние парка центробежной техники на заводах-потребителях оставляет желать лучшего. Основу составляют машины 90-х и даже 80-х годов выпуска и ранее. Все эти машины к тому же не отвечают современным требованиям по единичной производительности, степени осветления, безопасности эксплуата-ции и другим показателям. Основными потребителями сегодня являются: - для ц/б сепараторов – это дрожжевая, гидролизная и целлюлозно-бумажная промышленность, где используются сепараторы-сгустители СДС-531 (выпуска ОАО Уралхиммаш) и СОС-501К-01 (выпуска ЗАО ОМЗ «НИИХИММАШ» г.Щелково). - также в химической и нефтехимической промышленности эксплуати-руются ц/б саморазгружающиеся сепараторы с пульсирующей выгрузкой осадка ОДВ-602К-2 и УОВ-602К-2 (выпуска ОАО «Уралхиммаш»). Что касается центрифуг непрерывного действия типа ОГШ и др., то ос-новной завод-изготовитель: Сумское НПО им. Фрунзе (Украина) – на сегодня – зарубежье, хотя и «ближнее». Таким образом, в стране производством ц/б сепараторов занимается только одно предприятие ОАО «Смычка» (г.Плавск, Тульская обл.). Небольшие партии специализированных машин производят завод им. Дзержинского (г.Пермь) и Калужский турбинный завод. Однако «Смычка» выпускает сепараторы только для пищевых произ-водств (молоко, пиво и др.), а два других названных завода – для очистки и обезвоживания масел и дизельного топлива. Центрифуги же периодического действия изготавливает ОАО «Курган-химмаш», на сегодня эти машины типа ОМБ и ФМБ также уже не отвечают требованиям Заказчика. Однако, тем не менее, предпосылки для производства нового, высокоэффективного центробежного оборудования есть. Так, по документации ОАО «НИИХИММАШ» (г.Москва) на ЗАО ОМЗ НИИХИММАШ (г.Щелково) были изготовлены ц/б сепараторы ОДВ-503К-01 и РДВ-503К-01. Это сепараторы с пульсирующей выгрузкой осадка, саморазгружающиеся, предназначены для химической, нефтехимической и других отраслей. Сепаратор ОДВ-503 – очиститель, двухфазный с высоким индексом производительности и улучшенной системой очистки ротора при выгрузке. Сепаратор РДВ-503 – очиститель-разделитель, трехфазный – может ис-пользоваться как для суспензий, так и для эмульсий. Оба этих сепаратора оснащены контрольно-сигнальной системой автоматики, защитой от вибрации, системой взрывозащиты и поддувом инертного газа. Была изготовлена партия из 12 штук, все они успешно эксплуатируются в химических производствах, хорошо зарекомендовали себя в эксплуатации. Оба типа сепаратора обладают более низкой энергоемкостью и металлоемкостью, чем аналоги производства ОАО «Уралхиммаш». Также был спроектирован и освоен малотоннажный многофункциональный ц/б сепаратор УКВ-202К-01 (очиститель-разделитель). Эта машина, предназначенная для производств с небольшими объемами, может легко перемещаться. Ее основные достоинства: высокий фактор разделения, саморазгружающийся ротор, легкость обслуживания. Выпущено уже более 50 штук машин. К сожалению, в связи с перепрофилированием ЗАО ОМЗ НИИХИММАШ (г.Щелково) выпуск сепараторов на нем прекращен. ОАО «НИИХИММАШ» (г.Москва) была разработана документация на модернизированные сепараторы-сгустители СДС-531К-05 и СОС-501К-07 на базе эксплуатирующихся в настоящее время СДС-531К-01 и СОС-501К-01. Однако, опытные образцы не были изготовлены из-за отсутствия средств у заводов-изготовителей. В настоящее время ОАО «НИИХИММАШ» проводит маркетинговые исследования рынка потребностей и заводов-изготовителей с целью создания современной конкурентоспособной отечественной центрифуги типа ОГШ-320. Разработка и изготовление центрифуги планируется в 2006-07г.г. Таким образом, производство ц/б техники, безусловно, имеет перспективы. Есть разработки на современном уровне, имеются специалисты в данной отрасли, имеются опытные образцы, прошедшие промышленные испытания. На сегодня имеется устойчивый спрос на отечественные сепараторы и центрифуги в таких отраслях, как химическая, нефтехимическая, биотехнология, мясорыбоперерабатывающая и др. Потребности выполняются за счет импорта, при этом цены на импортную технику несравненно выше. Следует отметить, что интерес к нашим современным конструкциям ц/б техники проявили такие страны, как Южная Корея, Болгария, Иран, а также бывшие республики СССР – Латвия, Украина, Казахстан, Туркменистан, Азербайджан. Необходимо инвестирование в данную отрасль химического машино-строения, которое позволит возобновить производство данного вида техники, являющейся продукцией так называемого «хай-тек», поднимающей на более качественный уровень машиностроение в целом, позволяющей конкурировать с иностранными фирмами, все больше завоевывающими отечественный рынок. При этом организация производства сепараторов и центрифуг возможна как на новом предприятии, так и при расширении какого-нибудь действующего производства. Специализированное оборудование (балансировочные станки, раскатные и пр.) может быть приобретено по умеренным ценам на заводах, ранее выпускавших ц/б сепараторы. Таким образом, при достаточном понимании вопроса со стороны властных структур и желании отечественного бизнеса развивать и осваивать наукоемкую продукцию можно и нужно сделать еще один шаг к переходу от сырьевой экономики к экономике производящей конкурентоспособную и, самое главное, нужную для страны продукцию.

3. Создание современных сушильно-технологических комплексов в химической, пищевой и других отраслях промышленности на основе экономии энергии и природоохранных решений. Последние годы отдел сушильной техники и тепломассообменного обо-рудования разработал и освоил ряд новых эффективных комплектных сушильных и сушильно-прокалочных установок для производств: катализаторов и цеолитов в технологии крекинга нефти, акварельных красок, утилизации отходов мясоперерабатывающих производств с получением ценного белка и др. Установки обладают патентами, ноу-хау и представляют собой современное оборудование. Создание новых установок базируется на трех основных принципах: обеспечение заданных требований по качеству продукта, экономии энергоресурсов, минимизации вредных выбросов в атмосферу. Первая задача решается на стадии НИР путем отработки в лабораторных условиях оптимальных режимов термической обработки продукта и аппаратурного исполнения. Действительно, многообразие материалов, обладающих к тому же индивидуальными свойствами, требует, как правило, специальных температурных и гидродинамических условий для получения продукта высокого качества. Например, при производстве силикагеля марки КСМГ, как показали наши исследования, совершенно неприемлемы высокотемпературные режимы или активная гидродинамика, т.к. в силу специфической пористой структуры материала в этом случае происходит разрушение шарообразных частиц из-за высокого диффузионного сопротивления выходу образующегося в частицах пара. В этом случае применены индивидуальная последовательная «мягкая» темпе-ратурная обработка продукта и специальный гидродинамический прием обдува слоя продукта воздухом, приводящие к минимальным разрушениям частиц. В иных случаях даже для термочувствительных, но высоковлажных материа-лов, таких, например, как белковые суспензии, используются высокие начальные температуры 450…500 С и «мягкий» режим в конце сушки, что обеспечивает высокое качество продукта при одновременном высоком термическом КПД процесса. Основным направлением для экономии энергоресурсов принята частичная рециркуляция отработанного теплоносителя, что приводит к сокращению энергопотребления по сравнению с традиционными исполнениями сушильных установок с проточным вариантом движения теплоносителя. Величина эффекта зависит от параметров технологии сушки и аппаратурного исполнения. В частности, при разработке производств катализаторов крекинга нефти для Омского НПЗ созданы новые конструкции комплектных сушильно-прокалочных агрегатов. В этих установках за счет утилизации отработанного тепла прокалочных аппаратов в сушильном блоке затраты тепловой энергии (весьма дорогие) сокращаются на 15…18 %. Это стало возможным за счет создания специальной конструкции прокалочных аппаратов кондуктивного типа. Установка в производстве цеолита успешно эксплуатируется более 6 лет. В других случаях, особенно при низкотемпературной сушке «деликат-ных» материалов, например, акварельных красок, или когда необходимо минимизировать пылегазовые выбросы из установок, как это потребовалось в технологии обезвреживания химоружия, нами широко используется рециркуляция отработанного теплоносителя. Подобный прием всегда связан с двумя эффектами: с экономией тепловой энергии и улучшением экологических характеристик оборудования. В частности, при сушке красок удалось в 5 раз снизить расход тепла, а в случае оптимизации технологии обезвреживания химоружия – сократить газовые выбросы в атмосферу в 2 раза. При реализации рециркуляционного способа весьма сложной является задача правильного выбора соотношения расходов рециркулята и выбросов, т.к. неверный выбор может нарушить условия сушки. В ОАО «НИИХИММАШ» разработана собственная методика расчета подобных установок, основанная на совместном решении системы алгебраических уравнений. И, наконец, высокие экологические характеристики достигаются за счет укомплектования всех установок блоками пылеулавливания и санитарной газоочистки. Побочный эффект вышеупомянутой рециркуляции теплоносителя также способствует экологичности данных установок, сокращая количество выбрасываемых в атмосферу газов. Все эти принципы реализованы, кроме упомянутых выше производств, при создании комплектных сушильных и сушильно-прокалочных установок для получения диоксида марганца, сухих волокон осины, при сушке промстоков для Сакского химзавода и для др. технологий. Разработанные установки оснащаются современной системой автоматического управления (САУ). САУ сушильных установок и их модификаций – необходимая составная часть этого оборудования, выполняющая функции контроля, автоматического управления режимом сушки, предупреждения аварийных ситуаций. Последние блоки САУ разрабатываются и поставляются нашими партнерами с использованием современной микропроцессорной и компьютерной техники. Все разрабатываемые сушильные и сушильно-прокалочные установки являются комплектными установками и поставляются заводами, с которыми ОАО «НИИХИММАШ» сотрудничает. Завод-поставщик выбирается совместно Заказчиком и ОАО «НИИХИММАШ» на тендерной основе. Модернизация действующих сушильных установок – одно из направлений в деятельности отдела. За счет оптимизации температурных и гидродинамических режимов удалось повысить качество продуктов, производительность и надежность работы установок, например, в производствах сыворотки (распылительная сушилка) на Белебеевском молочном комбинате, кормов для домашних животных и таблеток «Рондо» (ленточные сушилки) на фирме «Марс» и в др. производствах. Нами выполняются работы практически по всем типам сушильных и прокалочных установок с производительностью от 10 кг/ч до 30 т/ч по испаренной влаге и для многих технологий: химии, нефтехимии, пищевой промышленности, медицины, стройматериалов и др. Это установки распылительного типа, сушилки с активной гидродинамикой (вихревые, аэрофонтанные и др.), ленточные и вакуумные сушилки и ряд других типов. При этом обеспечивается участие специалистов ОАО «НИИХИММАШ» на всех этапах создания и освоения разработанного нами оборудования. Одним из направлений работ является проведение экспертизы комплектных сушильных установок, как отечественных разработчиков, так и при импортных поставках для последующей сертификации оборудования. Кроме традиционного направления в создании тепломассообменного оборудования в последние годы мы проводим работы по утилизации и переработке отходов спиртовых, мясоперерабатывающих производств, пивоваренных заводов. Здесь у нас есть патентные решения по комплексным технологическим блокам. В результате из отходов получаются ценные кормовые, пищевые и фармацевтические продукты, а основные производства становятся практически безотходными и экологически чистыми. Эти направления работ весьма перспективны, и мы готовы к сотрудничеству с заинтересованными предприятиями и специалистами. ОАО НИИХИММАШ разработана и внедрена в производство су-шилка-гранулятор кипящефонтанирующего слоя ФГ2,8-35НУ-03 для производства гранулированного хлористого кальция. В настоящее время Стерлитамакское ОАО «СОДА» на этой установке производит 3 тонны в час гранулированного хлористого кальция по ГОСТ 450-77 из раствора влажностью 65%. При реконструкции установки на нашей сушилке-грануляторе будет достигнута производительность 5 тонн в час. Эта сушилка-гранулятор предназначена и для гранулирования и других продуктов, например сложных минеральных удобрений, пищевых и химических продуктов. Эта сушилка нового поколения, по своим технико-экономическим показателям превосходит все существующие в мире сушилки-грануляторы. Получаемые на ней гранулы в 1,5 – 2 раза выше по прочности. А пылимость их в несколько раз меньше. Сокращаются выбросы в атмосферу отходящих газов на 30 - 40%, что позволяет при замене существующих сушилок-грануляторов решить проблему с «парниковым эффектом». В настоящее время имеется ряд запросов химических заводов для её внедрения. Разработанная для производства гранулированных минеральных удобрений сушилка-гранулятор кипящефонтанирующего слоя позволит заменить выработавшие свой ресурс барабанные сушилки-грануляторы и гран-башни, что даст значительный экономический эффект, так как за счёт повышения интенсивности процесса в 5-7 раз сокращаются: металлоёмкость в 20 раз, удельный расход топлива и электроэнергии на 20 - 30%, выбросы газов в окружающую среду на 30 - 40%. На сушилку-гранулятор получены патенты в России, США и Европа-тент.

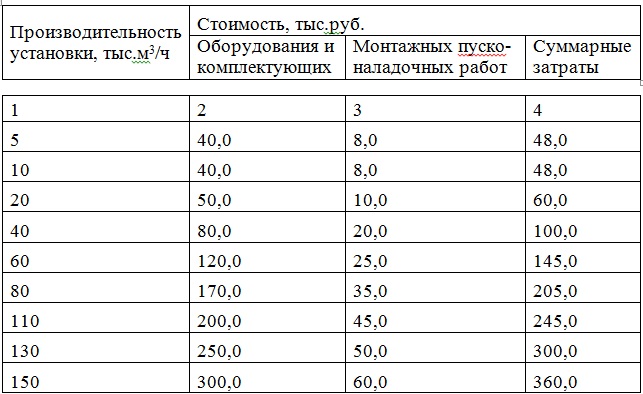

4. Новые системы пылегазоочистки и водоподготовки. Установки пылегазоочистки, разработанные НИИхиммаш”ем, обеспечивают одновременную очистку от пыли и вредных газовых примесей до уровней экологической безопасности, соответствующих требованиям отечественных и международных стандартов. Качество очистки достигается путем эффективного проведения абсорбционных и хемосорбционных процессов и перевода вредных веществ в нейтральные растворы, безопасные для окружающей природной среды. Они предназначены для решения проблемы одновременной очистки газовых выбросов промышленных зон от твердых и газообразных примесей, таких как фтор, сероводород, паров органических растворителей, оксида и диоксида углерода, серы, азота и аммиака. Универсальность технологии очистки достигается путем использования жидких растворов в качестве поглощающей среды. Заказчиками установок обычно являются предприятия топливно-энергетического комплекса, тепловые электроцентрали и станции, котельные, заводы по производству минеральных удобрений, химической, нефтехимиче-ской, металлургической промышленности, горнодобывающие и обогатитель-ные комбинаты, предприятия строительной индустрии, мясной и рыбоперерабатывающей промышленности, муниципальные предприятия, перерабатывающие твердые бытовые отходы, асфальтобетонные заводы и др. За последние 10 лет было поставлено более 1000 установок. Установка обеспечивает пылегазоочистку газовых потоков в модульном исполнении единичной мощности до 200 тыс.м3/ч при орошении жидкостью до 0,2 л на 1 м3 очищаемого газа. Потребляемая энергия составляет 0,5 кВт на 1 тыс.м3/ч газового потока. По сравнению с насадочными колоннами наше оборудование потребляет почти в 20 раз меньше орошающей жидкости и на 20% меньше электроэнергии. Металлоемкость оборудования установок пылегазоочистки в 10 раз меньше аналогичных установок с насадочными, ситчатыми или тарельчатыми колоннами. Газовые потоки поступают на очистку в рабочую зону абсорбера, на выходе из которой установлен сепаратор, обеспечивающий разделение капель жидкости и газового потока и препятствующий их уносу. Расположенная в верхней части аппарата зона сепарации позволяет улавливать частицы жидкости с размером порядка 5 мкм. Организация непосредственного взаимодействия газовоздушных потоков с жидкостью в пенном слое рабочей зоны и использование для целей сепарации центробежного устройства способствуют низкому гидравлическому сопротивлению процесса очистки. Гидравлическое сопротивление одной ступени контакта (одноступенчатого абсорбера) соответствует 70÷120 мм водяного столба. В состав поставляемой установки пылегазоочистки входят абсорбер, емкость, центробежный насос, вентилятор, металлоконструкции, комплект запорной и регулирующей аппаратуры и трубные заготовки. Материальное оформление оборудования, входящего в установку, зависит от агрессивности среды. Выпускаются установки как в исполнении из нержавеющей стали, так и из углеродистой стали. В настоящее время освоен выпуск и промышленная эксплуатация установок с единичной производительностью не более 200 тыс. м3/ч. Для пылегазоочистки газовых потоков большей производительности возможна параллельная работа абсорберов в составе одной установки. Для специальных целей возможна поставка абсорберов с двумя и более зонами контакта. При этом возможно селективное извлечение каждого газового компонента. Размещение установок возможно как внутри производственного помещения, так и вне его. В этом случае наружная поверхность основного технологического оборудования и газоходов изолируется. Установки производительностью до 10 тыс.м3/ч по газу транспортируются в контейнерах и не требуют доводочных работ. Установки большей производительности поставляются монтажными блоками, обеспечивающими возможность их транспортировки. В этом случае сборка производится силами монтажной организации на объекте. Система пылегазоочистки по требованию Заказчика может выполнять задачи, выходящие за пределы экологических функций, например: в производстве серной кислоты для сорбции окислов серы, для поглощения диоксида углерода в производстве углекислоты и др. Процесс пылегазоочистки не требует ручного или автоматического управления и комплектуется только блокировочными устройствами. Затраты на реконструкцию действующих систем пылегазоочистки оку-паются за счет снижения эксплуатационных расходов в течение одного года эксплуатации нашей установки. Ориентировочные затраты на создание пылегазоочистной установки из углеродистой стали представлены в таблице.

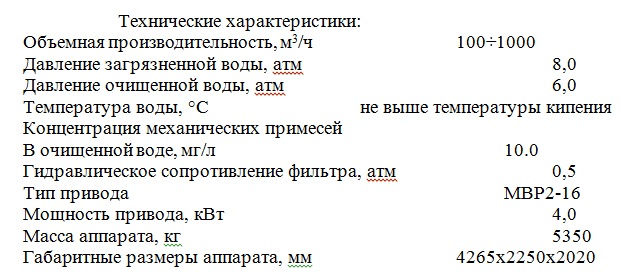

Кроме мокрой очистки газовоздушных потоков от взвешенных частиц разработана конструкция аппарата со встречно-закрученными потоками (аппарат ВЗП), в котором заложен принцип инерционной очистки газовых потоков от твердых частиц. Запыленный газовый поток подается на очистку по двум штуцерам, размещенным один сверху (вторичный поток), другой – снизу аппарата (первичный поток). Корпус аппарата имеет цилиндрическую форму с соотношением диаметра к высоте, как 1:2,5. Первичный поток воздуха закручивается с помощью завихрителя, установленного на оси аппарата в его нижней части. Твердые частицы под действием инерционных сил отбрасываются к боковой поверхности аппарата. Вторичный поток закручивается коаксиальным завихрителем. Твердые частицы сползают по боковой поверхности корпуса в низ аппарата, где разгружаются с помощью шлюзового питателя. Аппараты ВЗП являются высокоэффективными аппаратами для улавливания пыли из промышленных запыленных газов в производствах минеральных удобрений, металлургии, химической, пищевой, строительных материалов и других производствах, где есть необходимость решать вопросы очистки от пыли. Преимуществом пылеуловителей типа ВЗП по сравнению с обычными циклонами является: - производительность по запыленному газу в два раза выше при одинаковых размерах; - один аппарат ВЗП может заменить десяток и более батарейных циклонов той же производительности; - расход газа может колебаться в пределах ± 20% от номинального, при этом происходит незначительное изменение степени очистки; - степень очистки запыленного газа может достигать 96÷99%, в зависимости от дисперсности и плотности пыли; - гидравлическое сопротивление аппарата зависит от нагрузки и не превышает 150 мм водяного столба. Эффективность улавливания остается практически постоянной при изменении дисперсного состава и концентрации пыли в газе, в пределах 5÷200 г/м3; - температура запыленных газов, поступающих в аппарат, может достигать 600÷700°С и лимитируется термостойкостью материала корпуса; - конструкция аппарата простая и доступна к изготовлению в механических мастерских Заказчика. В настоящее время наблюдается быстрый рост потребительского спроса на углекислоту. Учитывая конъюнктуру рынка, специалистами АО “Гипрохолод” и ОАО “НИИхиммаш” разработаны новые технологические и аппаратурно-оформленные стадии получения газообразного углекислого газа (патент РФ №1808343 от 07.12.93 г.). Параллельно с решением экологической задачи по очистке дымовых газов от вредных примесей была решена основная задача – снижение эксплуатационных затрат и увеличение работоспособности основной стадии получения углекислоты путем извлечения и кондиционирования газообразного углекислого газа. Эффективность этого процесса из отходящих газов продуктов сгорания обеспечивается проведением процессов промывки, хемосорбции и десорбции в газожидкостном псевдоожиженном слое водного раствора сорбента. Установка состоит из трех блоков: промывки, абсорбции и десорбции. Блок промывки и охлаждения включает промыватель (аппарат колонного типа АПС), описанный выше. Дымовые газы после сжигания газообразного топлива поступают в промывную колонну, где происходит мокрая очистка от сажевых и механических примесей и охлаждение дымовых газов. Затем газовоздушный поток направляется в блок 2 для извлечения углекислого газа. Хемосорбционный процесс поглощения осуществляется последовательно в двух газопенных слоях, образованных раствором МЭА и дымовым газом. Газожидкостной поток после сорбции поступает в блок 3 для извлечения и промывки углекислого газа. Процесс извлечения и концентрирования осуществляется в трехступенчатом колонном аппарате типа АПС. Газообразный углекислый газ направляется на компримирование. Блок компримирования состоит из компрессора, межступенчатой аппаратуры, блока очистки-осушки и конденсатора для конденсации двуокиси углерода. Блок готовой продукции предназначен для хранения и получения раз-личных видов готовой продукции: жидкой, газообразной двуокиси углерода; жидкой двуокиси углерода в баллонах или изотермических емкостях; твердой двуокиси углерода в блоках или в гранулах. В зависимости от условий потребления можно выпускать один вид про-дукции, либо одновременно все виды в любых состояниях, но в пределах проектной мощности. Производительность установки может быть от 3 до 50 т/сутки, по жела-нию Заказчика. Новое аппаратурное оформление получения газообразного углекислого газа позволяет за счет сокращения единиц оборудования (в 2 раза) и расходных коэффициентов (пара, электроэнергии и растворов сорбента примерно на 50%) сократить затраты на производство углекислоты более чем на 30%. В последнее время нашими специалистами разработана установка очистки воды от механических примесей на самоочищающихся фильтрах серии ФС. Установка работает в автоматическом режиме, а фильтр позволяет очищать жидкие среды от взвешенных частиц размером до 5 мкм. Во время работы установки очищаемая вода проходит через фильтрующие элементы, при этом на них со стороны входа образуются отложения твердых частиц. С увеличением слоя твердых частиц на фильтрующих элементах растет давление воды на входе в установку. При увеличении давления включается промывное устройство, открывается шламовая задвижка. Ниже приведены технические характеристики фильтров серии ФС.

В настоящее время выпускаются фильтры следующего ряда по производительности: 100; 200; 500 и 1000 м3/ч.

Продукция, выпускаемая ОАО “НИИхиммаш”, находится вне конкуренции, а снижение эксплуатационных затрат с увеличением работоспособности нового высокоэффективного отечественного оборудования позволяет надеяться нам быть Вашими деловыми партнерами.

ОАО “НИИхиммаш” окажет помощь Заказчику в разработке представ-ленных аппаратов. Осуществит авторский надзор за изготовлением и монта-жом, по желанию Заказчика может разместить на заводах химического машиностроения заказы на изготовление в любом количестве (серии), а также провести пуско-наладочные работы и сдачу в эксплуатацию.

5. Экологически безопасная безотходная технология переработки твердых бытовых отходов.

Проблема утилизации ТБО во всем мире до настоящего времени не имеет удовлетворительного решения, хотя достаточно широко эксплуатируются различные системы их переработки и утилизации (компостирование, сортировка с последующим компостированием, комплексная переработка, сжигание). В настоящее время в Российской Федерации ежегодно образуется и вывозится на от этого количества.

С начала 70-х годов прошлого столетия в развитых странах широкое распространение получила технология сжигания. Однако, недостаточная конверсия сырья, образование значительных объемов дымовых газов, содержащих «букет» канцерогенов (диоксины, фураны, бензапирены и т.п. кислородсодержащие конденсированные молекулы), а также высокие удельные затраты на переработку, составляющие около 23 $/т, ограничили возможность дальнейшего распространения этого метода. Более того, в ряде стран применение мусоросжигания было в конце прошлого столетия запрещено законодательно (Япония, США, Канада, страны ЕЭС).

В последние 10-20 лет все большее внимание уделяется различным вариантам пиролизной технологии, как альтернативы сжиганию ТБО. Во всех известных системах такого типа применяется в качестве окислительного агента кислород. Но даже минимизация его присутствия в реакторе приводит к возможности образования в составе продуктов оксидов серы, азота и других химически опасных продуктов, очистка от которых затруднительна и затратна. Предлагаемая энерго-технологическая система бескислородной переработки ТБПО лишена этих недостатков.

Согласно схеме поступающие в реактор шахтного типа отходы нагреваются до температуры 1650-1750 оС горячим (1800 оС) пирогазом. Высокий уровень температур, отсутствие в реакторе свободных кислорода и азота полностью исключат протекание процессов горения, что создает идеальные условия для реализации процесса пиролиза – термического разложения органических компонентов ТБО. При этом в средней части реактора в зоне температур 500-1100 оС будут образовываться газообразные продукты (пирогаз) и твердый мелкозернистый углеродистый остаток – пикарбон. Опускаясь вниз по шахте реактора, пикарбон в зоне температур 1200-1500 оС полностью газифицируется по реакции «водяного газа», образуя синтез-газ (СО и Н2) при минимальном по сравнению с известными процессами содержании двуокиси углерода (4 об.%) и полном отсутствии соединений типа SOx и NOx. Галоиды (F и Cl) преобразуются в гидридную форму и легко улавливаются водой. Все непрореагировавшие минеральные компоненты опускаются в зону температур 1500-1700 оС, где расплавляются до жидкого состояния и в виде шлаков и металлов выводятся через соответствующие летки, расположенные в нижней части реактора. Таким образом, высокотемпературный бескислородный пиролиз исключает образование парниковых газов (CO2, CH4, SO2, N2O, SF6 , поли- и гидрофторуглероды) за исключением двуокиси углерода, но ее количество в этом процессе в разы ниже, чем в известных технологиях.

Газообразные продукты (синтез-газ с примесями летучих смолообразных продуктов, паров воды, а также галоид- и сероводородов) выводятся из верхней части реактора в зоне температур 180 оС. Здесь следует отметить, что благодаря отсутствию в реакторе процессов горения, состав газовой смеси практически нечувствителен к возможным колебаниям состава исходных ТБО. Это обстоятельство обеспечит стабильность работы блока переработки образующихся водного конденсата с примесями а также газовых продуктов с применением современных сорбционных и мембранных технологий, исключающих образование и выброс вредных веществ.

Очищенный и сухой пирогаз поступает в высокотемпературный теплообменник, при этом он должен делиться на два потока. Один поток используется в качестве высококалорийного топлива, при сжигании которого специальная насадка теплообменника (представляет предмет «ноу-хау») нагревается до температуры min 1800 оС, а другой поток проходит через насадку, нагретую в предыдущем цикле, и после нагрева поступает в качестве горячего восстановительного дутья в нижнюю часть реактора и цикл повторяется.

Высокая интенсивность термохимических процессов и оптимальная взаимосвязь энергопродуктовых потоков обеспечат не имеющие аналогов глубину конверсии ТПБО на уровне 94%. Расчеты показали, что потенциальная энергия получаемого пирогаза почти вдвое выше энергетических затрат на осуществление всего технологического цикла. Избыточный газовый продукт, калорийность которого благодаря низкому содержанию углекислого газа и отсутствию азота в 1,5-2,5 раза выше, чем в других известных процессах, может быть применен для выработки электроэнергии в блоке газовых турбин, либо в виде синтез-газа - в производствах синтетических спиртов и др. химической продукции.

Весь комплекс новых технических и технологических решений приводит к следующим существенным преимуществам создаваемой энерготехнологической системы перед известными:

Перерабатываются ТБО любого морфологического и химического состава.

Достигается полная утилизация материально-энергетических ресурсов ТБО, что дополнительно обеспечивает энерго- и ресурсоавтономность всего технологического цикла.

Продукты переработки являются самостоятельным товаром, имеющим рыночный спрос. При необходимости вырабатывается электроэнергия как для собственного потребления так и на реализацию сторонним потребителям.

Система переработки является экологически чистой, исключая, или со-кращая выбросы в окружающую среду парниковых газов.

Система перерабатывает не только «свежие» отходы, но и отходы, депонированные на старых полигонах, что означает прекращения сброса в атмосферу свалочных газов (в первую очередь метана и углекислого газа), а также возможность рекультивации и оздоровление значительных территорий.

Предлагаемая технология является в настоящее время единственной са-моокупаемой, ориентировочный годовой эффект для завода производительностью 100 тыс.т отходов в год составляет около $3 млн. при сроке окупаемости капзатрат 3,5 года.

Разработка осуществлена совместно с НО «Фонд по ликвидации чрезвычайных ситуаций» МинЧС России.

6. Опыт ОАО «НИИХИММАШ» в области неразрушающего кон-троля и технической диагностике оборудования химических и нефтехимических производств. ОАО «НИИХИММАШ» обладает многолетним опытом в области неразрушающего контроля и технической диагностики сосудов и аппаратов. Ещё в начале 50-х годов проводились одни из первых работ по определению работоспособности аппаратуры после длительной эксплуатации и серьёзного ремонта. Для примера возьмем опыт работы с предприятием "Салаватнефтеорг-синтез". НИИХИММАШем в 1951-53 гг. была разработана и реализована технология восстановления поврежденных в период военных действий корпусов уникальных аппаратов - реакционных колонн и теплообменников, поступивших для оборудования химических предприятий в городах: Ангарск, Салават, Казань, Котлас, Архангельск, Москва, Московская область и др. Реакционные колонны и теплообменники имели высоту 18 м, внутренний диаметр соответственно 1 и 0, 6 м, толщину стенки 0,095 и 0,060 м, массу 41 и 19 т. Аппараты предназначались для процессов гидрогенизации топлива, как в паровой, так и жидкой фазах и работали при давлении 32, 5 МПа и температуре 250…300˚ С. Известно, что процесс гидрогенизации протекает в присутствии большого количества циркуляционного водорода, являющегося в условиях высокого давления и повышенной температуры агрессивным агентом по отношению к обычным углеродистым сталям. Поэтому аппараты были изготовлены из среднелегированных хромоникельмолибденовых сталей, отличающихся повышенной стойкостью против водородной коррозии. На наружной поверхности корпусов аппаратов были неравномерно разбросанные выбоины, достигавшие до 50% толщины стенки. Поражения снижали прочность корпуса, поэтому была предусмотрена компенсация (заварка) ослабленных участков. Все пораженные участки подвергались шлифовке абразивными кругами. Для удобства выполнения сварки поражению придавали форму выемки с плавными переходами от основания к поверхности. Выявление наклепанных участков осуществляли проверкой твердости металла прибором Польди. При проведении диагностических работ отсутствовала нормативно-техническая документация (ОСТы, ГОСТы и т.п.), можно сказать, впервые в СССР был применен комплексный метод неразрушающего контроля, который ОАО «НИИХИММАШ» использует в настоящее время. В 1998 г. по рекомендации Госгортехнадзора РФ на ПО "Салаватнеф-теоргсинтез" поврежденные аппараты были подвергнуты комплексному исследованию по следующей программе: визуальный контроль, ультразвуковая толщинометрия, измерение твердости металла на поврежденных участках, ультразвуковая и цветная дефектоскопия, в ряде случаев акустическая эмиссия. Все виды контроля подтвердили возможность дальнейшей эксплуатации колонн и теплообменников. Работы по технической диагностике оборудования и определению оста-точного ресурса на "Салаватнефтеоргсинтез" продолжаются и в настоящее время. В последние годы ОАО «НИИХИММАШ» проводит большой объем работ по технической диагностике и выдает заключения по промышленной безопасности оборудования. Большой практический опыт, а также экспериментальные и методические работы выполненные непосредственно Центральной лабораторией физических методов исследования и контроля ОАО «НИИХИММАШ» и совместно с другими институтами отрасли, позволяет разработать и согласовать в установленном порядке инструкции и др. руководящие документы по ультразвуковому, радиационному, магнитопорошковому, цветному и др. методам для неразрушающего контроля (НМК) сосудов и аппаратов. ОАО «НИИХИММАШ» участвовал в разработке ГОСТов по упомянутым методам контроля. Целесообразно остановиться на методе ультразвукового контроля сварных соединений изделий из аустенитно-ферритных сталей, а также биметаллов. НИИХИММАШ имеет более чем 20-летний опыт ультразвукового кон-троля сварных соединений из углеродистых сталей при изготовлении и эксплуатации оборудования. На основании приобретенного опыта НИИХИММАШ впервые в СССР в 1980 году разработал и утвердил в установленном порядке РДИ 26-01-128-80 "Ультразвуковой контроль стыковых сварных соединений химической аппаратуры из сталей аустенитного и аустенитно-ферритного классов с толщиной стенки от 8 до 30 мм». Акустические свойства металла шва упомянутых сталей изменяются в зависимости от применяемого способа и стабильности режимов сварки химического состава электродов и проволоки, толщины свариваемого металла. Как показали исследования, коэффициент затухания ультразвуковых колебаний (УЗК) в сварных швах этих сталей от указанных выше факторов может изменяться в пределах от 0,10-0,15 до 0,5 – 0,6 дБ/мм. А скорость УЗК на 5-10%. В зависимости от условий сварки может быть получена сравнительно однородная мелкозернистая структура шва, обеспечивающая высокую чувствительность ультразвукового метода контроля, или неоднородная крупнозернистая, при которой из-за резкого затухания УЗК и высокого уровня помех, соизмеримых с уровнем полезных сигналов, ультразвуковой контроль становится неэффективным. Характерной особенностью микроструктуры сварных швов аустенитных сталей является их столбчатое дендритное строение, при этом столбчатые кристаллы имеют сравнительно большое сечение. Аустенитно-ферритные швы отличаются от чисто аустенитных более тонким строением и меньшим сечением столбчатых кристаллов. Межкристаллитные прослойки более тонкие, чем в аустенитных швах, и разъединены участками первичного δ- феррита, залегающими в междуосных пространствах по границам столбчатых кристаллов. Главной особенностью совместной кристаллизации двух фаз аустенита и феррита в сварочной ванне является измельчение и дезориентация структуры металла шва, что благоприятно сказывается на его акустических характеристиках. Затухание УЗК в сварных швах высоколегированных сталей уменьшается при увеличении содержания в них ферритной фазы. Условия и режимы сварки, направление теплоотвода, скорость кристаллизации и охлаждения, а также объем сварочной ванны оказывают существенное влияние на структуру сварных швов. Под влиянием изменений условий сварки первичная структура сварных швов может претерпевать весьма существенные изменения. Из изложенного выше следует, что неоднородность металла шва высоколегированных сталей может вызываться как случайными причинами, так и причинами, закономерно связанными с сущностью самого процесса сварки, при этом значительное влияние на структурообразования оказывает стабильность режимов сварки. Неоднородность акустических свойств сварного шва вызывается, в основном, неоднородностью распределения ферритной фазы в отдельных слоях сварного шва по его длине. Так как в отличие от углеродистых сталей акустические характеристики металла шва высоколегированных сталей могут изменяться в широких пределах, то перед проведением УЗК сварных швов этих сталей в производственных условиях необходимо предварительно проверить однородность металла по длине шва и уровень затухания в нем УЗ колебаний. Для количественной оценки уровня затуханий ультразвуковых колебаний в металле шва и, следовательно его дефектоскопичности, зеркально-теневым методом определяют относительное затухание УЗК в сварном шве- ΔА. ΔА характеризует степень приближения акустических свойств металла шва к основному металлу. Исследования показали, например, что при содержании ферритной фазы более 4-5% для сварных швов хромоникелевых сталей типа 18-8 толщиной 4…30 мм Δ А ‹15 dВ и их можно надежно контролировать ультразвуковым методом. Установленные закономерности влияния ферритной фазы на акустиче-ские характеристики металла шва высоколегированных сталей были использованы при создании отраслевых инструктивных материалов и, в частности, РДИ 26-01-128-80. Опыт заводов химического и нефтяного машиностроения в 80…90 годы подтвердил эффективность предложенных методик УЗК и позволил перейти к решению сложной проблемы механизации и автоматизации контроля сварных швов таких сталей. Впервые созданная НИИХИММАШем автоматизированная установка для ультразвукового контроля сварных швов сталей аустенитно-ферритного класса была внедрена на Рузаевском заводе химического машиностроения. В данное время ОАО «НИИХИММАШ» разработана новая инструкция РДИ 26-01-128-2000 (взамен РДИ 26-01-128-80) по УЗК стыковых и угловых соединений химической аппаратуры из сталей аустенитного и аустенитно-ферритного классов с толщиной стенки от 4 до 30 мм. Новизна разработки заключается в возможности контроля угловых соединений в более широком диапазоне толщин стенок, что экономически целе-сообразно в связи с высокой стоимостью рентгенографического контроля. Необходимо учесть и то, что при проведении работ по технической диагностике, в большинстве случаев, радиографический контроль проводить не представляется возможным. Кроме того, НИИХИММАШ в 1970 году разработал инструкцию по УЗК биметаллов, также впервые в СССР. В настоящее время разработана и согласована с Госгортехнадзором России инструкция по ультразвуковому методу контроля стыковых и угловых сварных соединений оборудования из двухслойных сталей РДИ 26-260.481-2003. Работы в этом направлении продолжаются. Качество диагностирования нефтехимического и нефтеперерабатываю-щего оборудования во многом зависит от квалификации выполняющих диагностирование специалистов. Подготовку и аттестацию специалистов НК на I и III уровни проводит Независимый орган ОАО «НИИХИММАШ». В 1991 году в НИИХИММАШе был организован один из первых Аттестационных Центров по подготовке и аттестации специалистов неразрушающего контроля. ОАО «НИИХИММАШ» является соавтором первой редакции созданных Госгортехнадзором и введенных в действие в 1992 г. "Правил аттестации специалистов неразрушающего контроля". Занятия и аттестация специалистов НК в Центре проводятся один раз в месяц в течение года. Продолжительность занятий одна или две недели, в зависимости от подготовленности специалиста. Кроме того, ОАО НИИХИММАШ проводит аттестацию лаборатории на право выполнения работ по неразрушающему контролю и технической диагностике. (http://www.niichimash.ru/public.php )