7. ХИМИЧЕСКОЕ МАШИНОСТРОЕНИЕ В 1966 - 1990 гг.

7. ХИМИЧЕСКОЕ МАШИНОСТРОЕНИЕ В 1966 - 1990 гг.

Задачи в области химического машиностроения на восьмую пятилетку были определены пятилетним планом развития народного хозяйства СССР на 1966 - 1970 гг. Этот документ предусматривал, в частности, "развитие исследований в области химии для создания новых, экономически выгодных химических процессов и получения эффективных веществ и материалов ...". Эта задача требовала мощного производства технически новой, более современной продукции химического машиностроения. Поэтому планом предусматривалось довести к 1970 г. объем производства химического оборудования до 780 - 830 млн. руб., т.е. обеспечить рост производства за пятилетку примерно в 2,1 раза. Анализ, проведенный в первом году восьмой пятилетки, показал, что не все изделия, выпускаемые отраслью, соответствуют лучшим современным мировым образцам. Примерно 600 типоразмеров машин, аппаратов и других видов продукции устарело и подлежало снятию с производства. За эту пятилетку предстояло освоить серийное производство около 900 типоразмеров новых машин и аппаратов. К 1970 г. химическое и нефтяное машиностроение должно было полностью перейти на изготовление прогрессивного оборудования по всей номенклатуре изделий. Конкретизируя пятилетний план развития народного хозяйства СССР, Минхиммаш поставил перед отраслью следующие задачи на 1966 -1970 гг.: • добиться общего роста выпуска химического оборудования в 2,2 раза и поднять производительность труда на предприятиях химического машиностроения на 50 % ; • реконструировать 22 завода отрасли и увеличить мощности семь новых заводов; построить новый экспериментальный завод полимерного машиностроения; • увеличить мощность выпускаемы* агрегатов для производства карбамида до 100 -180 тыс. т/год в одном агрегате, для синтеза аммиака - до 250 - 400 тыс. т/год и т.д.; • создать теплообменники с высокоэффективными поверхностями теплообмена при малом гидравлическом сопротивлении; • освоить выпуск химической аппаратуры из пластмасс и стеклопластиков, графита и керамики; • провести модернизацию червячных агрегатов для производства полимерных материалов; • пустить поточную линию по производству химических аппаратов на Первомайскхиммаше; • в 1966 г. обеспечить поставку химикам трех комплектных технологических линий; • к концу пятилетки довести количество поставленных комплектных технологических линий до 300; • ввести в строй около 300 стендов для испытаний опытных образцов оборудования на заводах-изготовителях. В дополнение к этим планам ученые отрасли на Первой Всесоюзной научно-технической конференции по химическому, нефтехимическому аппарато- и машиностроению, которая состоялась в июне 1966 г., наметили следующие пути технического прогресса на ближайшие годы: • разработать оборудование и технологические схемы для разделения многокомпонентных смесей углеводородов с целью получения этилена, пропилена и других ценных продуктов нефтехимического синтеза; • создать и исследовать высокопрогрессивные аппараты для ректификации, особенно колонн с клапанными и жалюзийными тарелками; • абсорбционные колонны с псевдоожиженной насадкой, ротационные экстракторы и экстракторы с механическим перемешиванием фаз; • развить исследования по созданию аппаратов воздушного охлаждения, по применению низкотемпературной плазмы для технологических процессов, погружного горения в выпарных аппаратах и аппаратах по обезвреживанию токсичных веществ; • создать комплексные непрерывно действующие автоматические установки для измельчения, тонкого диспергирования, смешения и прессования; • развить работы по созданию инженерных методов расчета оборудования на прочность и надежность, современных методов балансировки машин; • развивать исследования по унификации, нормализации и стандартизации деталей, аппаратов и машин в целом, их агрегатированию, улучшению технологичности, технической эстетики и т.д. Столь крупные проблемы, поставленные перед химическим и нефтяным машиностроением в восьмой пятилетке, потребовали для решения совместных усилий ученых, инженеров, изобретателей и рационализаторов, всех работников отрасли. Резко возросло количество публикаций по химическому машиностроению, назрела необходимость публиковать литературные обзоры. Среднее число литературных ссылок в одном номере журнала "Химическое и нефтяное машиностроение" выросло с 14 (1940 г.) до 72 (1968 г.), в 2,5 раза за этот период снизилось количество ссылок на иностранные источники. Быстро развивалась изобретательская работа, особенно в области сушильного (60 авторских свидетельств в 1968 г.) и дробильно-размольного (27 авторских свидетельств в 1968 г.) оборудования. Большой вклад в создание новых и усовершенствование известных видов химического оборудования внесли своими изобретениями и рационализаторскими предложениями такие видные специалисты в области химической техники как П. Ф. Ждан (31 авторское свидетельство), А. Л. Малченко (26), М. П. Чистяков (23), Э. Н. Гинзбург (17), С. Ф. Жигалов (17), В. Е. Грум-Гржимайло (14), Н. И. Гельперин (12), И. П. Бобрик (12), Б. Н. Вольфсон (10), О. А. Кремнев (10), заслуженный рационализатор РСФСР В. А. Шубин и многие другие. Далее о некоторых из них мы поговорим подробнее. Отлично работали ветераны отрасли Е. М. Мельников (завод "Прогресс"), И. И. Никитин (завод им. М. В. Фрунзе), П. П. Приходченко и Н. А. Кузнецов (УкрНИИпластмаш), Ф. Н. Шахов (УкрНИИхиммаш), Д. Д. Рябинин (Киевский политехнический институт), К. Н. Трилисский (завод "Большевик") и др. Продолжали расти и развиваться заводы отрасли. С 1965 г. начал выпускать лабораторное малогабаритное кислотостойкое эмалированное оборудование цех Черновицкого завода "Эмальпосуда". Завод "Ленинская Кузница" освоил изготовление установок непрерывной полимеризации капролактама и мерсеризации целлюлозы. С 1968 г. начал работать завод "Полтавхиммаш", введен Сумский завод тяжелого компрессоростроения, строился Бахмачский завод по производству малогабаритного химического оборудования, Ивано-Франковский завод стальной арматуры высокого давления, реконструировался Миргородский арматурный завод. В плане технического перевооружения производства предусматривалась комплексная механизация девяти предприятий, 87 цехов и 143 участков. Организация принципиально новой системы комплектных поставок технологических линий, агрегатов и установок максимальной заводской готовности с осуществлением шефмонтажа на строительных площадках, которые Минхиммаш осуществлял с 1968 г.1, в условиях ускоренного развития химической промышленности, освоения новых химических процессов, расширения номенклатуры химического оборудования и усложнения его конструкций, повышения эксплуатационных параметров (температуры и давления) и технических требований к оборудованию в связи с работой во взрывоопасных, пожароопасных и токсичных средах, требовала: • укрепить и развить в химическом машиностроении систему научно-исследовательских, конструкторских и технологических институтов и заводских конструкторских, технологических и лабораторных служб, специализировать их не только по видам оборудования, но и по химическим процессам и профилировать по созданию комплектных технологических линий для важнейших химических производств; • обобщить накопленный заводами и институтами химического машиностроения опыт совместной работы и на этой основе создать систему взаимодействия институтов и заводских технологических служб для проведения научно-исследовательских, опытно-конструкторских и технологических работ по созданию комплектных технологических линий, агрегатов и установок в соответствии с профилем и специализацией институтов и предприятий; • укрепить связи институтов химического машиностроения с научными и проектными организациями отраслей-заказчиков и создать при этих организациях систему отделов проектирования комплектного оборудования и научно-технических бюро машиностроительных институтов; • разработать систему взаимодействия заводов, участвующих в комплектных поставках, которая обеспечила бы не только своевременное, но и единовременное окончание поставок, шефмонтажа и доизготовления крупногабаритного оборудования на строительных площадках заказчиков; эта система должна объединять заводы химического машиностроения и других подотраслей Минхиммаша, предприятия металлургической, приборостроительной, электротехнической промышленности, поставляющие металл и комплектующие изделия, а также заводы других отраслей машиностроения, изготовляющие по своей специализации оборудование отдельных видов, входящее в линии. Конечно, не все эти проблемы удалось выполнить в восьмой пятилетке, но фундамент в этот период времени был заложен прочный. Это был период становлений новой отрасли. Итоги развития химического и нефтяного машиностроения в 1968 -1970 гг. были подведены К. И. Бреховым в отдельной брошюре [42]. Обратимся к приведенным в ней данным: "Среднегодовой темп роста производительности труда на заводах отрасли поднялся до 7,2 %, доля прироста объема производства благодаря этому фактору - до 75 %, среднегодовое снижение себестоимости составило 6,9 % ... Производство важнейших видов аппаратов и машин в последнем году пятилетки значительно превысило уровень 1965 г. Прирост составил: по химическому оборудованию 63 %, бумагоделательным машинам 96,5 %, холодильным установкам 121,6 %, насосам 44,4 %, промышленной арматуре 30,5 %, нефтеаппаратуре 21,6 %, товарам культурно-бытового назначения 270 %. В народное хозяйство ежегодно поступают тысячи единиц химического и нефтяного оборудования, вес которых - от десятков килограммов до сотен тонн. Среди них: технологические линии по производству аммиака, азотной кислоты и минеральных удобрений; тепломассообменная аппаратура; центрифуги и фильтры; колонны высокого давления; аппараты для формования, вулканизации и сборки шин автомобилей; оборудование для изготовления резиновой обуви и др. Заводы нефтепромыслового оборудования поставляют нефте- и газодобывающим, геологоразведочным организациям буровые установки, турбобуры, шарошечные долота, буровые и погружные насосы, трубоукладчики, цементировочные агрегаты, фонтанную арматуру. Целлюлозно-бумажной промышленности поставляются котлы для варки и отбелки целлюлозы, выпарные установки, дисковые мельницы, дефибреры, машины для выделки различных сортов бумаги и картона шириной до 7000 мм. Черной металлургии, химической промышленности и другим отраслям поставляются автоматизированные мощные установки для получения кислорода, азота, этилена, гелия, аргона и других газов... Разработаны конструкции многотоннажных центрифуг для производства минеральных удобрений и многокаскадных центрифуг для обработки суспензий с волокнистой твердой фазой ... Из фильтрационного оборудования следует отметить автоматические камерные фильтр-прессы типа ФПАКМ с поверхностью фильтрации 10, 25 и 50 м2, изготовленные на Бердичесвском заводе химического машиностроения "Прогресс" ... Все шире серийно изготавливается химическая аппаратура, в которой ультразвук служит для интенсификации ректификации, эмульгирования, смешения, фильтрации и др. Принципиально новыми являются дисковые экструдеры, обеспечивающие высокую степень смешения и окрашивания полимерных материалов. Предприятия отрасли изготавливают большое количество современных компрессоров и холодильных установок, насосов для химических предприятий и оросительных систем, трубопроводной арматуры из стали, цветных металлов, серого и ковкого чугунов... Освоен ряд поршневых оппозитных компрессоров (с противоположным расположением цилиндров), не уступающих лучшим образцам зарубежных фирм. Разработаны компрессоры, работающие без смазки деталей цилиндровой группы ... На предприятиях насосостроения освоено производство уникальных насосов производительностью до 40 м3/с для оросительных систем и магистральных каналов... В области промышленной арматуры освоено серийное производство шаровых кранов для нефте- и газопроводов с диаметром прохода от 700 до 1400 мм. Большое внимание уделяется созданию новых, более совершенных аппаратов, машин и механизмов для потребляющих отраслей. За эту пятилетку в отрасли разработано и изготовлено 4800 опытных образцов и освоено в производстве более 3200 новых видов химического, нефтехимического, нефтепромыслового, компрессорно-насосного оборудования, долот и промышленной арматуры. Этот показатель примерно в 3 раза выше, чем в предыдущем пятилетии. Ежегодно предприятия Министерства принимали к производству большое количество оборудования, которое ранее производилось на привлеченных заводах других отраслей. В результате удельный вес продукции, выпускаемой на предприятиях Министерства, в общем объеме его производства по стране за пятилетку сильно возрос ... и составил: химического оборудования и нефтеаппаратуры примерно 90 %, компрессоров 80 %, а производство бумагоделательного и холодильного оборудования полностью сосредоточено в отрасли. Значительный шаг вперед был сделан в области организации проектирования, производства и поставок комплектных технологических линий, установок и агрегатов для химической, нефтеперерабатывающей и других отраслей промышленности. С января 1968 г. все промышленные предприятия отрасли (кроме опытных заводов и новостроек) работают по новым условиям планирования и экономического стимулирования производства ... Эффективность работы промышленных предприятий, перешедших на новую систему, непрерывно растет. Увеличение объема реализуемой продукции обеспечивается прежде всего благодаря повышению производительности труда, а рост прибыли - снижением себестоимости продукции. Важнейшей стороной хозяйственной реформы является экономическое стимулирование производства. В соответствии с действующими нормативами и результатами работы, за 1966 - 1970 гг. на предприятиях отрасли созданы фонды экономического стимулирования. В 1969 г. из всей суммы фонда экономического стимулирования фонд материального поощрения составлял 53,4 %, фонд социально-культурных мероприятий и жилищного строительства - 12 % и фонд развития производства - 34,6 %. Ценный опыт организации и совершенствования хозяйственного расчета накопил ряд предприятий отрасли. В их числе Кишиневский насосный завод им. Котовского, который работает устойчиво и непрерывно повышает все технико-экономические показатели. Хороших результатов в организации и внедрении хозрасчета добились заводы "Уралхиммаш", Московский компрессорный "Борец", Одесский "Автогенмаш", Сумский машиностроительный им. Фрунзе и др. Необходимо отметить, что химическое и нефтяное машиностроение из-за недостатка мощностей еще не полностью удовлетворяет потребности народного хозяйства в отдельных видах химического и нефтяного оборудования, холодильных установках, арматуре и запасных частях. Наращивание объема производства этих видов оборудования является одной изпроизводство уникальных насосов производительностью до 40 м3/с для оросительных систем и магистральных каналов... В области промышленной арматуры освоено серийное производство шаровых кранов для нефте- и газопроводов с диаметром прохода от 700 до 1400 мм. Большое внимание уделяется созданию новых, более совершенных аппаратов, машин и механизмов для потребляющих отраслей. За эту пятилетку в отрасли разработано и изготовлено 4800 опытных образцов и освоено в производстве более 3200 новых видов химического, нефтехимического, нефтепромыслового, компрессорно-насосного оборудования, долот и промышленной арматуры. Этот показатель примерно в 3 раза выше, чем в предыдущем пятилетии. Ежегодно предприятия Министерства принимали к производству большое количество оборудования, которое ранее производилось на привлеченных заводах других отраслей. В результате удельный вес продукции, выпускаемой на предприятиях Министерства, в общем объеме его производства по стране за пятилетку сильно возрос ... и составил: химического главных задач... Предстоит немало сделать и для повышения качества изготовления изделий". Продолжали расти ряды изобретателей и рационализаторов, число которых в отрасли к концу пятилетки превысило 35 тыс. чел. Непрерывно увеличивалось количество авторских свидетельств на изобретения, только в 1969 г. их получено 692. За рубежом патентовалось более 170 изобретений. Началась продажа лицензий на некоторые виды оборудования отрасли. На вооружение предприятий и организаций отрасли все шире принималась электронно-вычислительная техника. Если в 1966 г. в системе Минхиммаша работали всего две ЭВМ устаревших моделей, то к концу пятилетки на восьми предприятиях были организованы информационно-вычислительные центры, а для девяти предприятий разрабатывались автоматизированные системы управления. В 1966 - 1970 гг. продолжала совершенствоваться структура предприятий и организаций Минхиммаша по пути их объединения и укрупнения. Создано Всесоюзное объединение по производству оборудования для переработки резины и пластических масс (В/О "Резинопластмаш"); научно-производственные объединения: бумагоделательного машиностроения (НПО "Буммаш"), в которое вошли расположенные в Ленинграде ЦНИИ-буммаш и завод им. 2-й пятилетки; НПО по оборудованию для переработки пластмасс - на базе Киевского завода "Большевик", УкрНИИпластмаша и его опытного завода; НПО "Насосэнергомаш" - на базе Сумского насосного завода и Украинского филиала ВНИИгидромаш; некоторые другие -всего девять научно-производственных объединений. В ведении Минхиммаша в 1970 г. находилось уже более 100 заводов. Перечень этих заводов, составленный на основании Приказов Министра химического и нефтяного машиностроения № 283 от 25.06.1966, № 306 от 25.06.1966 и № 307 от 25.06.1966, приведены в приложении 1. Наиболее крупные заводы были реконструированы, основные фонды возросли на 70 %. Была завершена реконструкция одного из ведущих институтов отрасли - НИИхиммаша, который получил дополнительно более 10 тыс. м2 лабораторно-производственных площадей.

В 70-х гг. НИИХИММАШ проводил научно-исследовательские и конструкторские работы по созданию:

• комплектных технологических линий и нестандартного оборудования к ним для производства минеральных удобрений и сырья для них (серной, азотной и фосфорной кислот, аммиака), химических средств защиты растений, органических полупродуктов и красителей, лаков и красок, пластических масс;

• нового автоматизированного химического оборудования: фильтров, центрифуг, сепараторов, экстракторов, сушилок, компрессоров, ультразвуковой химической аппаратуры, агрегатов для производства ориентированных полимерных пленок;

• оборудования с повышенным сроком службы за счет применения новых высокопрочных и коррозионных материалов.

НИИХИММАШем разработан классификатор изделий основного производства заводов химического машиностроения. Оборудование и комплектные технологические линии, созданные НИИхиммашем, широко внедрены на предприятиях химической и смежных отраслей промышленности во всех республиках Советского Союза.

Большое значение для развития химического машиностроения на Украине играет УкрНИИХИММАШ. За 15 лет работы институт внес значительный вклад в создание прогрессивных видов теплоиспользующей аппаратуры, явился организатором специализированного производства редукторов. К концу восьмой пятилетки химическое машиностроение имело четкую организационную структуру, развитую производственную базу, сложившуюся внутриотраслевую кооперацию.

По видам выпускаемой продукции химическое и нефтяное машиностроение складывается в основном из десяти подотраслей, разрабатывающих и изготавливающих как специализированную продукцию (подотрасли 1 - 4), так и оборудование общепромышленного применения (подотрасли 5 - 10):

1) химическое оборудование;

2) нефтеперерабатывающее и нефтехимическое оборудование;

3) оборудование для нефтедобывающей и целлюлозно-бумажной промышленности;

4) оборудование для переработки полимерных материалов;

5) кислородное и криогенное оборудование;

6) автогенное и газоочистное оборудование;

7) компрессоры;

8) холодильные установки;

9) насосы;

10) трубопроводная арматура.

Как видно из этого перечисления, выпускаемое подотраслями оборудование существенно различается по типам и назначению, габаритам и весу. Объединяет их в единую машиностроительную отрасль общая задача - обеспечить оборудованием другие отрасли народного хозяйства - химическую, нефтеперерабатывающую, нефтяную, газовую, целлюлозно-бумажную и микробиологическую промышленность, а также черную и цветную металлургию, энергетику, судостроение, пищевую промышленность и др.

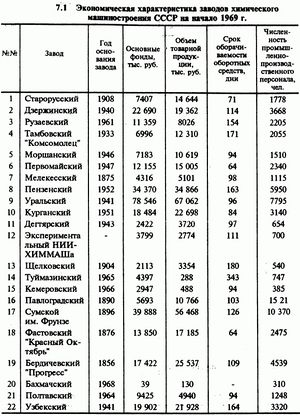

Представление о сложившихся масштабах производства химического оборудования на начало 1969 г. дает табл. 7.1, включающая ряд заводов первой группы (43].

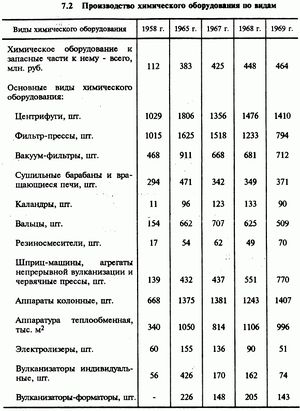

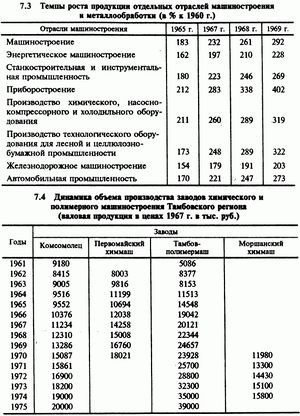

Некоторое представление о номенклатуре выпускаемой продукции, масштабах производства отдельных видов оборудования и темпах роста их выпуска дает табл. 7.2, составленная на основе опубликованных статистических данных ЦСУ "Народное хозяйство СССР" в 1965, 1968, 1969 гг. Следует отметить, что химическое машиностроение СССР в 60-х гг. развивалось более быстрыми темпами, чем машиностроение в целом, о чем можно судить по данным табл. 7.3 и 7.4.

В девятой пятилетке основные усилия отрасли были сосредоточены на создании современного оборудования и в первую очередь для пусковых объектов производства минеральных удобрений, микробиологической промышленности, производства химических волокон, синтетических каучуков и шин. В выполнении плана новой техники только по производству новых видов промышленной продукции ежегодно принимали участие 50 - 60 заводов; около 80 научных организаций и предприятий отрасли ежегодно работали над выполнением заданий координационных планов Государственного комитета Совета Министров СССР по науке и технике. В результате ведущим отраслям промышленности поставлено 5183 комплектные технологические линии, установки, агрегаты и блоки (в предыдущем пятилетии 1523) на сумму свыше 1 млрд. руб. В их числе химической промышленности поставлено 209 линий, пусковым стройкам производства минеральных удобрений - НО, нефтеперерабатывающей промышленности - 46, микробиологической промышленности - 32. В соответствии с заданиями плана развития народного хозяйства СССР по внедрению достижений науки и техники в производство в 1971 -1975 гг. серийно изготовлены и поставлены свыше 10 тыс. типов машин и аппаратов, в том числе: • технологические линии по производству аммиака мощностью 450 тыс. т/год, в которых использованы двухступенчатая паровая конверсия природного газа, центробежные компрессоры с приводом от паровых турбин, замкнутая энерготехнологическая схема, позволяющая самообеспечивать агрегат энергией; • технологические линии по производству экстракционной фосфорной кислоты мощностью 110 тыс. т/год, азотной кислоты мощностью 120 и 400 тыс. т/год, нитрофоски мощностью 300 тыс. т/год; • технологические линии по производству аммофоса мощностью 540 тыс. т/год и аммиачной селитры мощностью 450 тыс. т/год; • технологические линии по производству полиэтилена высокого давления мощностью 50 тыс. т/год; • технологические линии по производству белково-витаминных концентратов из углеводородов нефти мощностью 35 и 60 тыс. т/год; • полностью автоматизированные линии выделения, сушки, формовки и упаковки каучука производительностью 8 т/ч, имеющие в 2 раза больше производительность и выработку на одного работающего по сравнению с лучшими мировыми образцами; • агрегаты АОГВ-250/1000 для гранулирования и окрашивания расплава блочного полистирола производительностью 1700 кг/ч; • впервые разработанные холодильно-нагревательные фреоновые автоматизированные установки ФХ-100 для фруктохранилшц холодопроиз-водительностью 16 тыс. ккал/ч и др. В среднем единичная мощность выпускаемых отраслью комплексов оборудования за 1971 - 1975 гг. увеличилась в 2 - 3 раза, а в ряде случаев в 4-5 раз. Так, годовая производительность линий по производству аммиака возросла со 100 до 450 тыс. т, аммофоса - со 150 до 540 тыс. т, нитроаммофоски - со 100 до 540 тыс. т; мощность установок по переработке нефти была увеличена в 2 раза, машин по выработке газетной бумаги - в 3 раза, установок по производству этилена и полиэтилена - в 5 раз и т.д. Значительная часть оборудования большой единичной мощности была впервые разработана и освоена производством, в том числе: колонны высокого давления в рулонированном исполнении, карусельные фильтры с поверхностью фильтрации 100 м2 и барабанные сушилки-грануляторы диаметром 4 и 4,5 м - на заводе "Уралхиммаш"; конвертеры окиси углерода и абсорберы для технологической линии по производству аммиака мощностью 1360 т/сутки - на заводе "Пензхиммаш"; аппараты для выращивания дрожжей - на заводе "Дзержинскхиммаш". За пятилетку Знак качества присвоен автоматизированным фильтр-прессам ФПАКМ, поточным линиям с передвижным перезарядчиком для вулканизации покрышек типа ВПМ, теплообменным аппаратом типов ТП, ХП и ТУ, таблеточным автоматам, сосудам Дьюара, некоторой трубопроводной арматуре и другим изделиям. За счет повышения технического уровня производства обеспечено 70 % роста производительности труда. В среднем доля новых изделий в общем выпуске продукции составила 20 - 25 %, а по отдельным заводам достигла 40 - 50 %. Выполнено в общей сложности 24 тыс. заданий по новой технике; уровень специализации предприятий химического машиностроения достиг в конце пятилетки 74,8 %. За годы девятой пятилетки было реконструировано и расширено 91 предприятие отрасли, 16 из которых были полностью реконструированы, начато строительство двух новых и закончено строительство пяти новых заводов. На некоторых заводах был осуществлен переход на новую технологию изготовления машин и аппаратов. Так, на заводе "Уралхиммаш" освоена технология изготовления многослойных сварных конструкций сосудов высокого давления методом рулонирования взамен кованных и витых, что позволило повысить качество изготовления и надежность изделий, отказаться от трудоемких процессов ковки, штамповки, многократной механической и термической обработки корпусов колонн для синтеза аммиака и гидрокрекинга нефти, снизить почти на 20 % удельную стоимость изготовления сосудов, практически полностью сократить отходы металла, в то время как ранее до 70 % металла дорогостоящих поковок уходило в стружку. Работа по созданию и внедрению в промышленность рулонированных аппаратов удостоена Государственной премии СССР за 1976 г. В девятой пятилетке получили значительное развитие работы по стандартизации в химическом и нефтяном машиностроении. Начиная с 1971 г., в химическом и нефтяном машиностроении были разработаны и внедрены комплексы стандартов, направленные на повышение технического уровня, качества и надежности оборудования, снижение материалоемкости и энергоемкости и обеспечение его конкурентоспособности на мировом рынке. Работы по стандартизации в отрасли проводились 14 базовыми институтами во главе с Центральным проектно-конструкторским и технологическим бюро по научной организации труда (ЦПКТБ НОТ). Головная роль по планированию, научно-техническому и организационно-методическому руководству вопросами стандартизации, унификации и т.п. принадлежит ВНИИхиммашу, координирующему работы восьми институтов и 22 заводов отрасли. В результате проведенных за девятую пятилетку работ уровень стандартизации в целом по отрасли достиг 85 %; стандартизация насосов и промышленной арматуры - 92 - 93 %, машин для химической и нефтеперерабатывающей промышленности - 80 -85 %. Свыше 65 % продукции отрасли изготовлено по государственным стандартам. В 1975 г. в химическом и нефтяном машиностроении действовали 537 ГОСТ, 670 ОСТ, 4150 ТУ и свыше 30 тыс. стандартов предприятий. В 1971 - 1975 гг. продолжалась работа по внедрению в отрасли вычислительной техники для решения задач управления, инженерно-экономических и научно-технических проблем. Введено в действие 16 информационно-вычислительных и семь вычислительных центров, оснащенных современными ЭВМ. Продолжены работы по созданию и внедрению автоматизированных систем управления предприятиями, в том числе отраслевой автоматизированной системы управления "АСУ-Химмаш". Значительно возрос научно-технический уровень исследований и разработок, выполненных научно-исследовательскими, конструкторскими и технологическими организациями отрасли. Около половины тем выполнено на уровне изобретений. В 1971 - 1975 гг. получено 5400 авторских свидетельств, число рационализаторов и изобретателей в отрасли составило более 41,3 тыс. человек. В народное хозяйство внедрено 2002 изобретения, что дало экономический эффект свыше 28 млн. руб.

Важным событием для химического и нефтяного машиностроения явился XXV съезд КПСС. Впервые за 30 с лишним лет существования отрасли в Постановлении съезда партии "Основные направления развития народного хозяйства СССР на 1976 - 1980 годы" [44] был сформулирован план конкретно для химического и нефтяного машиностроения: "В химическом и нефтяном машиностроении увеличить выпуск основных видов оборудования в 1,5 - 1,6 раза. Обеспечить создание и освоение выпуска оборудования и аппаратуры для принципиально новых технологических процессов, позволяющих значительно интенсифицировать производство в химической, шинной, резинотехнической и лакокрасочной отраслях промышленности, а также мощных кислородных установок для конверторного и доменного процессов. Увеличить выпуск: блочно-комплектных автоматизированных установок по промысловой подготовке нефти и газа, переработке газа и газового конденсата, тепло-обменной и холодильной аппаратуры, запорно-регулирующей арматуры для трубопроводов больших диаметров; высокопроизводительного оборудования, компрессоров и другой aппаратуры для газоперерабатывающих заводов; комплектных комбинированных крупнотоннажных установок для переработки нефти; технологических установок большой единичной мощности для производства минеральных удобрений; оборудования для переработки пластических масс, изготовления труб и других изделий из этих материалов; автоматизированных центрифуг для сахарной промышленности, в том числе с программным управлением; оборудования для целлюлозно-бумажной промышленности. Обеспечить разработку и начать освоение производства для целлюлозно-бумажной промышленности оборудования большой единичной мощности с замкнутым циклом использования воды. Приступить к производству оборудования для получения бумаги сухим способом. Освоить выпуск новых формующих устройств бумаго- и картоноделательных машин. Организовать производство: узлов машин и аппаратов, позволяющих увеличить производительность действующего оборудования в целлюлозно-бумажной промышленности; буровых установок универсальной монтажеспособности со специальными транспортными средствами, высокоэффективных буровых долот, забойных двигателей, новых видов нефтегазопромыслового оборудования и высокомеханизированных агрегатов для освоения и ремонта нефтяных и газовых скважин; комплектного технологического оборудования для микробиологической и химико-фармацевтической промышленности". Планирование для отрасли столь крупных задач стало возможным, благодаря быстрому ее росту в предыдущие пятилетия. За 10 лет, с 1966 по 1976 гг., химическое и нефтяное машиностроение превратилось в одну из ведущих отраслей советского машиностроения. Общий объем производства продукции отрасли возрос в 3,2 раза, в том числе выпуск химического оборудования - в 2,3 раза, бумагоделательного - в 3,7 раза, нефтепромыслового - в 2,2 раза, холодильных установок в 3,1 раза. Создано свыше 3 тыс. образцов новых типов машин, аппаратов и приборов. Промышленными предприятиями освоено производство более 2,7 тыс. наименований нового оборудования, в том числе более 600 новых изделий - серийно. Создано около 1,7 тыс. образцов новой техники. В общей сложности на заводах Минхиммаша изготовлены изделия, установки и агрегаты самых разнообразных видов более 11 тыс. типоразмеров. Среднегодовой прирост производства составил 8,85 %, производительность труда повысилась в 2,2 раза. В результате развития отраслевых научных учреждений, усиления их кадрового состава и укрепления материальной базы были созданы необходимые предпосылки для определения основных направлений технического развития изготовляемого оборудования, среди которого выделяются следующие: - повышение единичных мощностей технологических линий и установок, увеличение единичной производительности каждого отдельного вида оборудования, разработка машин и аппаратов новых типов, принципиально отличающихся повышенной производительностью; - расширение диапазона рабочих параметров оборудования по давлению, температуре, скорости и другим показателям, разработка машин и аппаратов новых типов, специально предназначенных для работы в экстремальных условиях; - повышение технико-экономических показателей и качества оборудования, снижение себестоимости и энергоемкости оборудования, повышение надежности и долговечности машин и аппаратов; - создание машин и аппаратов, рабочий процесс которых основан на новых принципах; - повышение степени автоматизации оборудования, создание самонастраивающихся комплексов, в том числе управляемых ЭВМ. В первый же год десятой пятилетки существенно изменены принципы специализации технологических организаций Минхиммаша. С целью устранения параллелизма в работе, облегчения внедрения прогрессивных разработок на заводах других подотраслей, облегчения типизации технологических процессов и организации на этой основе централизованного производства типовой технологической оснастки, приспособлений и специальных видов оборудования, в 1976 г. некоторые технологические организации были переданы Техническому управлению Минхиммаша и специализированы по видам производств и технологическим процессам. Одновременно была создана головная технологическая организация - СКТБхиммаш. С 1965 г. более чем в 3 раза возрос объем научно-исследовательских и опытно-конструкторских работ, выполняемых отраслевыми научными учреждениями, численность работающих в которых увеличилась почти в 2 раза. С января 1977 г. в целом по отрасли осуществлен переход на новую систему планирования, финансирования и экономического стимулирования работ по новой технике, что положительно сказалось на формировании тематических планов отраслевых организаций, способствовало выбору наиболее актуальных и эффективных тем. В десятой пятилетке продолжалась реконструкция и расширение многих заводов химического машиностроения, построены новые производственные и лабораторные корпуса, значительно пополнился и обновился парк оборудования, увеличилась производительность труда. За период с 1965 по 1977 гг. производство химического оборудования на ряде заводов значительно возросло: в 6,9 раза на заводе "Первомайскхиммаш", в 3 раза на заводе "Пензхиммаш". Большие перемены произошли на старейшем предприятии химического машиностроения - Сумском машиностроительном заводе им. М. В. Фрунзе, входящем ныне в состав Сумского машиностроительного производственного объединения им. М. В. Фрунзе: введены в действие новые цехи, внедрены новые технологические процессы, в частности, поверхностная плазменная строжка, холодная стыковая сварка титана, запрессовка труб энергией взрыва; организованы механизированные склады, в том числе с программным управлением. Быстро развивались и другие заводы отрасли: ПО "Уралхиммаш" им. 50-летия СССР, НПО "Криогенмаш" им. 40-летия Октября, Московский компрессорный завод "Борец" и многие другие. Начато строительство новых заводов, в том числе Александрийского и Ишимбайского по выпуску оборудования в блочно-комплектном исполнении для повышения нефтеотдачи пластов, а также Сумского завода центробежных компрессоров. Разработанный впервые на десятую пятилетку комплексный план научно-технического прогресса химического машиностроения позволил объединить задачи головной технологической организации - ВНИИПТХИММАШа - с проблемами создания всеми научно-исследовательскими институтами химического машиностроения оборудования новых типоразмеров и повышения его качества. В течение 1976 - 1980 гг. было намечено усовершенствовать технико-экономические показатели деятельности предприятий химического машиностроения; уточнить специализацию (предметная, подетально-узловая, технологическая) производства химического оборудования на базе повышения уровня стандартизации и унификации; внедрить и развить автоматизированную систему управления и сквозное планирование (от поисковых научно-исследовательских работ до освоения серийного производства и аттестации качества продукции); широко внедрить новые технологические процессы и методы обработки металлов - плазменную, электрошлаковую, электронно-лучевую сварку, сварку в среде защитных газов, специальные виды литья с применением машинной формовки и др.; освоить новые экономичные конструкционные материалы, рациональные облегченные профили, высокоэффективные методы защиты металлов и др.

В качестве основы дальнейшего развития отрасли планировалось создание новых комплектных технологических линий на основе коллективного взаимодействия организаций и предприятий Минхиммаша. В этом плане особенно выделялась разработка и освоение производством в конце девятой - начале десятой пятилеток комплектной линии по производству аммиака мощностью 1360 т/сутки. Координационный план работ по созданию линии был составлен институтами отрасли под руководством ВНИИХИММАШа. Конкретные задания на разработку оборудования были выданы организациям с учетом их специализации: ИркутскНИИХИММАШ разрабатывал аппаратуру и трубопроводы высокого давления, Дзержинский филиал ВНИИХИММАШа - оборудование для сероочистки, УкрНИИХИММАШ - колонную аппаратуру, ВНИИнефтемаш - теплообменную аппаратуру воздушного охлаждения, ВНИИгидромаш - насосное оборудование. Всего в разработке и создании линии принимало участие 22 министерства и ведомства. В 1976 г. была проведена аттестация основного технологического оборудования линии. Знак Качества получили 15 основных аппаратов линии, из которых 11 выпускал завод "Уралхиммаш" и четыре - завод "Пензхиммаш". Минхиммаш решал проблемы создания технологических линий второго поколения, единичную мощность которых предполагалось увеличить в 2 - 3 раза до сравнению с единичной мощностью линий, выпущенных в девятой пятилетке. Намечалось выпустить линии по производству аммиака мощностью до 1 млн. т/год, серной кислоты мощностью до 800 тыс. т/год, этилена мощностью 600 тыс. т/год, полиэтилена высокого давления мощностью 100 - 150 тыс. т/год, полиэтилена низкого давления мощностью 80 - 100 тыс. т/год. Организационные функции по изготовлению и поставкам комплектных технологических линий, установок и агрегатов были возложены на хозрасчетное Управление - Комплектхиммаш, имевшее в своем подчинении несколько предприятий, трест "Союзхиммонтаж" и Всесоюзный научно-исследовательский институт по комплектным технологическим линиям - ВНИИкомплект. Одновременно проводилась большая работа по повышению качества продукции. К концу 1977 г. с Государственным Знаком качества выпускалось химическое оборудование около 250 наименований и типоразмеров, что составило около 11% валового выпуска продукции. К концу десятой пятилетки было намечено увеличить выпуск изделий со Знаком качества до 30 %. В отрасли постоянно укреплялся союз науки с производством. На заводах химического машиностроения действовали комплексные планы повышения культуры производства и быта, планы социального развития на 1976- 1980 гг. Успешно решались в отрасли кадровые проблемы. Инженерные кадры для предприятий отрасли готовили (и готовят) два учебных института химического машиностроения - в Москве и Тамбове. Четыре института имеют факультеты химического машиностроения, более 30 институтов имели профилирующие кафедры "Машины и аппараты химических производств". Специалистов среднего звена готовили свыше 100 техникумов. Количество специалистов составляло около 30 % от общего количества работающих в отрасли. Только за девятую пятилетку для химического и нефтяного машиностроения вузами подготовлено 16 600 инженеров, из которых более 9000 по дневной форме обучения. Наряду с химическим машиностроением быстро развивались в десятой пятилетке и другие подотрасли Минхиммаша: нефтеперерабатывающее и нефтехимическое, нефтепромысловое, компрессорное, криогенное и холодильное, целлюлозно-бумажное, насосное, арматурное, автогенное машиностроение и др. В целом около 300 заводов Минхиммаша изготавливали изделия, установки и агрегаты самых различных видов свыше 12 тыс. типоразмеров. Благодаря повышению технического уровня и росту выпуска продукции химического и нефтяного машиностроения увеличивался ее экспорт. Общий объем экспортных поставок в 1971 - 1975 гг. возрос на 40 %. За рубеж поставлялось оборудование более чем 250 объектам в 73 странах, в том числе заводам по производству изопренового каучука и циклогексана в социалистической республике Румыния (СРР), заводам термической фосфорной кислоты в Чехословацкой советской социалистической республике (ЧССР), глиноземному заводу "Бирач" в социалистической федеративной республике Югославия (СФРЮ), атомной электростанции в Финляндии и др. В девятой пятилетке 21 организация отрасли на двухсторонней основе сотрудничала с 42 организациями и предприятиями других стран. На экспортные изделия действовало 2 ГОСТ, остальные поставлялись по специальным ТУ. Среди важнейших практических результатов двухстороннего научно-технического и производственного сотрудничества следует отметить прежде всего разработку и создание организациями и предприятиями СССР и ЧССР оборудования для крупнотоннажных производств аммиака, этилена и синтетических каучуков; создание совместными проектными и конструкторскими коллективами СССР и Германской демократической республики (ГДР) крупнотоннажной установки для получения полиэтилена высокого давления мощностью 50 тыс. т/год "Полимир-50". В ГДР разработана технология получения полиэтилена, а в СССР - на Новополоцком ПО "Полимир" в 1974 г. введена в эксплуатацию первая установка "Полимир-50", разработанная и изготовленная ЛенНИИХИММАШем, Охтинским НПО "Пластополимер", Государственным Всесоюзным центральным научно-исследовательским институтом комплексной автоматизации, заводом "Уралхиммаш", Сумским заводом тяжелого компрессоро-строения, заводом "Большевик". За ее создание специалистам СССР и ГДР в 1976 г. присуждена Государственная премия СССР. Успешно сотрудничали УкрНИИХИММАШ и Центральное бюро аппаратостроения Польской народной республики (ПНР) в области создания устройств для равномерного распределения раствора в выпарных аппаратах со стекающей пленкой; специалисты СССР и ГДР в области создания опытно-промышленной установки для производства чистой терефталевой кислоты и полиэфирных волокон на ее основе; ВНИИртмаш (Тамбов) и Чепельский завод индивидуальных машин Венгерской народной республики (ВНР) - в области разработки конструкции вулканизационного пресса с электрообогреваемыми плитами размером 600 ж 600 мм и др. В 1976 -1980 гг. объем взаимовыгодных поставок продукции отрасли социалистическим странам планировалось увеличить в 2,5 раза против 1971 - 1975 гг. Основным направлением сотрудничества Минхиммаша с социалистическими странами в рамках Совета экономической взаимопомощи (СЭВ) была реализация Комплексной программы социалистической экономической интеграции, принятой XXV сессией СЭВ в 1971 г. Секция № 12 (химического машиностроения) Постоянной Комиссии СЭВ, охватывающая оборудование, комплектные технологические линии и установки для химической, нефтеперерабатывающей и целлюлозной отраслей промышленности, разработала на 1976 - 1980 гг. многосторонние соглашения о международной специализации и кооперировании производства комплектных технологических линий для получения азотной, серной и фосфорной кислот, основных видов машин и оборудования для переработки пластмасс, комплектных технологических линий для получения этилена и полиэтилена высокого давления, технологических линий для расфасовки и упаковки минеральных удобрений и других химических продуктов. Более 200 рекомендаций СЭВ по стандартизации действовало в химическом и нефтяном машиностроении. Предусматривалось также развитие научно-технического сотрудничества с капиталистическими странами по 32 темам. С советской стороны привлекалось к участию 19 институтов, с зарубежной стороны - 23 фирмы. Химическое машиностроение, располагая высококвалифицированными кадрами рабочих, научных и инженерно-технических работников, развитой производственной базой, было способно успешно решить стоящие перед ним задачи на высоком техническом уровне и обеспечить народное хозяйство эффективным химическим оборудованием [35].